Der Turm im Lakhta Center

Ein Stern dreht 462 Meter gen HimmelEin Fassadenkleid von 73.240 m² umspannt den 462 Meter hohen Lakhta Turm in St. Petersburg. Im Januar dieses Jahres haben die Monteure von Gartner die ca. 13 Meter hohe Edelstahlspitze aufgesetzt, seit dieser Aktion ist das Gebäude das höchste in Europa. Im Jahr 2015 wurde Josef Gartner aus Gundelfingen mit der Fassade samt Spitze beauftragt.

Der Bauherr Gazprom hat sich mit seiner neuen Zentrale im Primorsky District direkt am Finnischen Meerbusen etwa zehn Kilometer nordwestlich der russischen Hafenmetropole eine triumphale Landmarke gesetzt. Die Fassadenfläche ist vergleichbar mit ca. 14 Fußballfeldern. Das bayerische Unternehmen Josef Gartner ist mit solchen Mammutprojekten vertraut, hat umfassende Erfahrungen mit der Ausführung der Gebäudehüllen der Elbphilharmonie in Hamburg oder der Apple-Zentrale in Cupertino.

Der Entwurf des Lakhta Towers stammt vom Moskauer Architekten Gorprojekt ZAO. Dynamisch und filigran schraubt sich der gläserne Skyscraper um einen runden Kern über 110 Geschosse – einschließlich der technischen Ebenen – 462 Meter hoch. Der Grundriss des fünfzackigen Sterns dreht sich pro Etage um 0,82 Grad. Um diesen Winkel sind die Geschossdecken zueinander verdreht, sodass jedes Stockwerk eine andere Grundrissfläche und Orientierung hat. Um diese komplizierte Geometrie in der Fassade bei glatter Oberfläche umzusetzen, wurden bis zu 40 mm kalt gebogene Scheiben verwendet.

Fläche und Umfang von drei Geschossen veranschaulichen die dynamische Geometrie des Turms:

5. Etage: Fläche: 2.446 m² Umfang: 202 m

25. Etage: Fläche: 2.684 m² Umfang: 214 m

73. Etage: Fläche: 1.201 m² Umfang: 146 m

Der untere Teil der Fassade ist nach außen geneigt, in der Mitte erreicht der Wolkenkratzer seine maximale Breite. Oberhalb dieser neigt sich die Fassade nach innen und läuft spitz zu. Grundriss der Decke über der letzten Etage ist gleich der Turmspitze wieder der fünfzackige Stern vom Erdgeschoss.

Die Turmspitze

Der Bau der Turmspitze aus Edelstahl war ehrenvoll wie technologisch herausfordernd. Die rund zehn Tonnen schwere Turmspitze wurde im Werk in Gundelfingen aus bis zu 8 cm dicken Edelstahlblechen gefertigt.

Die Formbleche wurden laser- und wasserstrahlgeschnitten und dann zu einer komplexen Konstruktion geschweißt und verschraubt. Für die Verkleidung der darunterliegenden Geschosse der Turmspitze wurden unterschiedliche Fassadentypen aus Stahl genutzt sowie ein Edelstahlnetz und Edelstahlprofile. Das Design wirkt ähnlich transparent wie Glas.

Das Windgutachten hat Gartner in Toronto bei RWDI beauftragt. Für die winddurchlässige Spitze mit Edelstahlnetzen wurden umfangreiche Windkanaltests durchgeführt, um eine Vereisung wie Eiszapfen, Anhaftungen von Schnee und Eis etc. bei verschiedenen Temperaturen zu vermeiden.

Für die typischen 11,8 m² großen Elemente ermittelte die Prüfung folgende extremen Werte:

Negativer Maximaldruck (Sog)⇥- 3.0 kPa

Positiver Maximaldruck: ⇥+ 1.6 kPa

Für kleinere dreieckige Elemente getestet auf die höchste Windlast ergaben sich folgende Werte:

Negativer Maximaldruck (Sog): ⇥- 4.0 kPa

Positiver Maximaldruck:⇥ + 2.0 kPa

Die 7,6 Meter lange obere und die 5,3 Meter lange untere Spitze wurden im Gundelfinger Werk auf zwei Lkws geladen und als Sondertransport 2.300 Kilometer nach St. Petersburg gefahren. Dort haben Gartner Monteure die Turmspitze mit einer LED-Beleuchtung, einem Flugwarnlicht sowie einer Heizung gegen Eis gesetzt.

An der Baustelle wurden die beiden Elemente von einem Verstellauslegerkran mit einem Turmsystem, das eine Höhe von 440 m erreicht, gehoben. Insgesamt waren zehn Turmdrehkräne auf der Baustelle positioniert. Der größte Verstellauslegerkran hat eine maximale Tragfähigkeit von 64 t. Die Kräne erreichen Hubgeschwindigkeiten von bis zu 176 m/min.

Fassade mit Ganzglas-Pufferzonen

Vom Parterre aus bilden sich mit zunehmender Höhe die fünf Zacken des Sterns zu Gebäudeflügeln aus. Zwischen den Außenkanten dieser Flügel sind fünf Atrien angeordnet, die zwei Geschosse hoch sind. Im architektonischen Konzept sind diese Glasräume als Aufenthaltsbereiche konzipiert, gebäudetechnisch sind es Pufferzonen zur Temperaturregelung: im Winter als Wärmepuffer, im Sommer zur natürlichen Belüftung.

Um die Atrien im Sommer zu belüften, sind in die Eckelemente der Außenfassade jeweils zwei ca. 1,2 x 0,9 m große Flügel je Geschoss integriert. An zwei Raumseiten lassen sich je vier Flügel (ca. 1,2 x 0,9 m) öffnen. Die korrespondierenden vier Flügel an der Innenglaswand dienen zur Entlüftung. Die Fensterflügel werden automatisch über die zentrale BUS-Steuerung der Gebäudetechnik in Abhängigkeit von Windgeschwindigkeit und Windrichtung bedient, denn selbstverständlich ist die Steuerung mit Messungen des Windsensors und weiteren Informationen zum Wetter intelligent vernetzt.

Die natürliche Belüftung, die hohe Wärmedämmung der Außenfassade unter russischen Temperaturbedingungen und die optimierte Tageslichtnutzung durch spezielle Scheiben haben dazu beigetragen, dass der Lakhta Tower bereits 2015 das Vorzertifikat LEED Gold erhalten hat. Im Vergleich zu Hochhäusern in konventioneller Bauweise soll der Komplex dank energieeffizienter Heizung, Kühlung und Beleuchtung bis zu 40 Prozent weniger Energie verbrauchen.

Die Konstruktion der Fassade

In den Fassaden sind 1.550 Tonnen Aluminium und 1.100 Tonnen Stahl verarbeitet, wobei die Außenfassade eine Fläche von ca. 73.000 m² hat und die Innenfassade ca. 25.000 m². Letztere umfasst hauptsächlich die Glaswände für die inneren Abschlüsse der Atrien. Die deutsch-russische Kooperation des Fassadenbaus in Gundelfingen, Levashovo und St. Petersburg sowie Planungsaktivitäten des Büros der Gartner Schweiz wird von Projektleitern aus Gundelfingen gesteuert.

Die Elemente der Außenfassade haben überwiegend das Format eines Parallelogramms, in der Größe von 4,2 x 2,8 m sind sie bis zu 790 kg schwer. Insgesamt sind es über 16.500 unterschiedliche sowie teils gebogene Elemente. Die Unikate sind allesamt mit einem RFID-Chip ausgestattet, sodass sie sich in der Logistikkette genau verfolgen lassen.

Die Aluminium-Glasfassade ist im Bereich der Atrien an Stahlträgern befestigt, die sich trotz Verdrehung der Geschossdecken über zwei Geschosse spannen. Ein Stahlträger muss die Windlasten von zwei übereinanderliegenden Elementen aufnehmen.

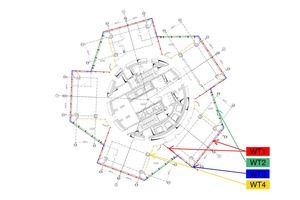

Für die Fassadenkonstruktion des Turms wurden insgesamt sechs verschiedene Typen (WT1–6) gefertigt. Die Hauptfassade bilden die WT1–Glasfassaden der Bürobereiche, die WT2– Glasfassaden der Atrien sowie die WT3 der Eckfassaden mit Öffnungsflügeln in Edelstahl.

Die 4.210 Elemente vom Typ WT1, in der überwiegenden Zahl Rhomboids — teils gebogen, haben beispielsweise ein Achsmaß von 2.780 mm und werden an jedem Geschoss eingehängt. Die 3470 Elemente vom Typ WT2 gleichen sich zwar im Achsmaß, werden aber als Verkleidung der Atrien über zwei Geschosse an Stahlträgern befestigt.

Die WT1- und WT2- Elemente wurden im Werk Levashovo zusammengebaut, die WT3-Elemente und Eckpfosten zum Schließen der Ecken in Gundelfingen, ebenso wie der komplette Stahlbau und die Vorfertigung aller Aluminiumprofile. Weitere Typen unterscheiden sich im Achsmaß und Format oder sind für die Eckbereiche der Geschosse und die Turmspitze gefertigt.

Kaltgebogene Scheiben

Die Fassade muss der leichten Verdrehung der Geschosse zueinander folgen, dafür sind gebogene Scheiben nötig. Der dreidimensionale Rahmen der einzelnen Elemente besteht aus vier geraden Profilen, die zu einem nicht planen, dreidimensionalen Element zusammengebaut sind. Die Aluminiumprofile wurden dafür mit speziellen, räumlich verdrehten Gehrungen zueinander verbunden, um gleichmäßige Übergänge der einzelnen Fassadenelemente sowie homogene Spiegelungen ohne störende Versätze zu erreichen.

Im Unterschied zu warm gebogenen Scheiben wie bei den gläsernen Fassaden der Elbphilharmonie in Hamburg werden die planen, beschichteten und bedruckten Scheiben bei einer kalten Biegung erst vom Fassadenbauer beim Zusammenbau des Elements gebogen. So entstehen homogen gebogene Scheiben ohne Unebenheiten und ohne Einschränkungen bei Beschichtung und Bedruckung. Entscheidend ist die mechanische Halterung der Scheibe. Allerdings ist der Biegegrad im Vergleich zu warm gebogenen Gläsern geringer.

Bei einer Kaltverformung werden die Wärme- und Sonnenschutzeigenschaften des Glases nicht beeinträchtigt. Wesentlich ist, dass der Glasrandverbund für eine Kaltbiegung mit seiner Primärdichtung und Sekundärdichtung geeignet ist, dieser eine ausreichende Überdeckung von ca. 15 mm zu bieten, um die dauerhafte Funktionstüchtigkeit der Isolierglaseinheit sicherzustellen: Die Relativbewegung der Kanten zueinander könnte sonst die Dichtigkeit und Dauerhaftigkeit des Randverbunds beeinflussen. Eine ausreichende mechanische Befestigung der gebogenen Glasscheibe im steifen Profilrahmen ist notwendig, da die Glasscheibe sonst in den Ursprungszustand ohne Biegung zurückkehren würde.

Fassaden mit kaltverformten Gläsern werden jüngst häufiger nachgefragt. In Moskau hat Gartner beispielsweise den Evolution Tower mit kaltverformten Gläsern verkleidet, sodass sich die Turmfassade ohne Versätze homogen dreht.

Energieeffiziente Glasscheiben

Für die Fassadenelemente wurde ausschließlich 2-Scheiben-Islolierglas verwendet, bestehend aus Weißglas mit Sonnenschutzbeschichtung. Spezielle Sonnenschutzvorrichtungen wurden nicht beauftragt, der Blendschutz wird später bauseits angebracht. Die großen Panoramafenster dienen vor allem der besseren Tageslichtnutzung. Die Schalldämmung der Außenfassade beträgt Rw 41dB.

Da die Scheiben der Innen- und Außenfassade unterschiedlich beschichtet sind, ergeben sich an den fünf Gebäudekanten des Turms Unterschiede in Reflexion und Transparenz. Der WT1- Fassadentyp hat Scheiben mit einem Lichttransmissionsgrad (LT) von 59% und einen Gesamtenergiedurchlassgrad (g) von 31%. Dieser Elementtyp der Außenfassade im Bürobereich wie auch der WT4-Typ der Innenfassade sind für den Sichtschutz mit hochreflektierenden Scheiben verglast. Der Innenbereich soll vor Einblicken geschützt sein.

Die Außenfassade wurde mit 2-fach-Isolierglas verglast: 1 x VSG aus 2 x 8 mm teilvorgespanntem Weißglas nach außen gerichtet und einer Sonnenschutzschicht Saint Gobain „Cool-Lite SKN 176 II“ auf Position 4. Zum Raum hin befindet sich 8 mm Einscheibensicherheitsglas aus Weißglas.

Für die Außenfassade der Pufferzonen (Typ WT2) wurde eine hochtransparente Verglasung (LT = 69%; g=35%) gewählt. Das 2-fach-Isolierglas setzt sich zusammen aus 1 x VSG aus 2 x 8 mm teilvorgespanntem eisenarmen Glas nach außen gerichtet, einer Sonnenschutzbeschichtung auf #2 „Ipasol Bright White“ und einem HP coating auf #4 „Stopray vision 72 T“ von Interpane. Zum Raum hin wurde ebenso eine 8 mm eisenarme ESG Scheibe verwendet.

Die Innenfassade besteht zum überwiegenden Teil aus dem WT4-Typ mit rechteckigen Scheiben und zu einem kleinen Teil aus WT1-Fassadenelementen, die nach innen laufen. WT1 für die Innenfassade besitzt die gleiche Form wie die Außenfassadenelemente, jedoch ist der Glasaufbau ein anderer. Das 2-fach-Isolierglas hat eine 8 mm eisenarme ESG-Scheibe Richtung Pufferzone gerichtet und eine Low-E-Beschichtung auf #2 (ca. 50 % niedrigere Wärmeabstrahlung). Zum Innenraum befindet sich eine VSG aus 2 x 10 mm teilvorgespanntem eisenarmen Glas mit einer Sonnenschutzbeschichtung auf #4 „Cool-Lite ST Bright Silver“ von Saint Gobain und einem schwarzen Frit zur Randüberdeckung auf #5.

Normvorgaben für die Gebäudehülle

Nach Vorgabe des Bauherrn sollen die Fassaden internationalen Standards entsprechen: „Nach dem aktuellen Stand der Technik bis zum Rande des technisch Machbaren“. Die Planungen gingen von den Eurocodes aus. Falls russische Normen strengere Werte forderten, waren diese Maßgabe. Die Anforderungen des Gebäudestandortes in St. Petersburg hinsichtlich Wärmedurchgang, Windlasten etc. basieren selbstverständlich auf den Angaben der russischen Normen.

Die Bemessung und Konstruktion der Stahlbau- und Glaselemente folgte der jeweiligen europäischen Norm. Auf dem Fassadenprüfstand in Gundelfingen wurden u.a. Luft- und Wasserdichtigkeit getestet sowie ein dynamischer Wassertest mit einem Flugzeugmotor durchgeführt. Beim Wasserdichtigkeitstest am fertigen Bau richtete sich Gartner in Bezug auf die anzuwendenden Randbedingungen wie Abstand der Düse und anliegender Wasserdruck nach der einschlägigen amerikanischen Norm AMA.

Gartner baut Montageplattform

Damit die Turmdrehkräne auf der Baustelle effizient jeweils drei Elemente auf einem Gestell hochziehen und auf den Geschossen absetzen konnten, hat Gartner eine 4 x 8 m große Plattform entwickelt. Innerhalb der Geschossebenen wurden die Elemente mit einem Standard-Minikran bewegt und eingebaut.

Technologisch anspruchsvoll war zudem die Montage der Glasscheibe an den Stellen, wo zuvor der Turmkran über Stahlstreben ans Gebäude angebunden war. Bei diesen letzten zu montierenden Glasscheiben wurden ca. 140 Glasscheiben mit einem Kran an einer Gegengewichtstraverse hochgezogen. Am Einbauort musste die Scheibe mit einer Art Schraubzwinge, die von Gartner entwickelt wurde, kaltgebogen und in die Pressleiste des Aluminiumrahmens gezwängt werden.

Baustellenlogistik

Der Stahlbau erfolgte bei Gartner in Gundelfingen, auch die Aluminiumprofile wurden überwiegend im Gartner-Hauptwerk bearbeitet. Für die 2.300 km lange Strecke von Gundelfingen nach St. Petersburg benötigten die Lkws inklusive der Verzollung jeweils sieben bis zehn Tage. Die Verzollung der einzelnen Teile der Fassade war über den Straßentransport einfacher und günstiger.

Im Gartner Werk Levashovo fand der Zusammenbau der Fassadenelemente statt, zu diesem Zweck investierte Gartner ca. zwei Millionen Euro in eine manuelle Fließbandfertigung mit Schiebetischen mit Rollen sowie in die Anschaffung von Balkenkranen. Die fertigen Elemente wurden so lange zwischengelagert, bis sie von der ca. 20 Kilometer entfernten Baustelle abgerufen wurden.

Auf der Baustelle waren acht Mitarbeiter von Gartner Russland für Logistik und Materialfluss verantwortlich. Für die Montage wurden fünfzehn Monteure angestellt, für die Seilmontage auch Alpinisten. Insgesamt waren für den Fassadenbau bis zu 200 Mitarbeiter in 24-Stunden-Schichten an sieben Wochentagen tätig. Davon waren allein 50 Mitarbeiter für die Baustellenleitung zuständig, die Verantwortung für Design, Logistik, Arbeitssicherheit und Qualitätsüberwachung inbegriffen.

Ausblick

Im Mai wurde die Elementmontage des Turms weitgehend abgeschlossen. Es fehlen nur wenige Glasscheiben vor allem an den ehemaligen Krananschlüssen am Gebäude. Dies soll jedoch bis Juli abgeschlossen sein.

Der Skyscraper hat insgesamt eine Bruttogeschoßfläche von rund 163.000 m². Neben der Verwaltungszentrale von Gazprom sind im Gebäude zahlreiche öffentliche Institutionen untergebracht, ein Konferenz- und ein Einkaufszentrum mit Kino. Auf 315 Meter Höhe gibt es ein Panoramarestaurant und auf ca. 360 Meter Höhe eine Aussichtsplattform. Und wenn schon so nah an den Sternen gebaut wird, ist ein Planetarium naheliegend.

Zum Lakhta Center mit der Grundfläche von 170.000 m² gehört nicht nur der Turm, sondern auch ein Multifunktionsgebäude und andere Häuser. Ende 2018 soll der Komplex fertiggestellt sein.

Josef Gartner

Seit 150 Jahren im Metallbau verwurzelt

Gartner war ursprünglich ein Familienbetrieb in Gundelfingen – in der Tradition des klassischen Metallbaus verwurzelt. Seit 2001 gehört das Unternehmen zur Permasteelisa Gruppe. Mit über 6.500 Mitarbeitern erwirtschaftet Permasteelisa jährlich rund 1,4 Milliarden Euro.

Der Umsatzanteil von Gartner beträgt rund ein Viertel. Als Teil der Permasteelisa Gruppe kann Gartner auf ein nahezu weltweites Netzwerk zugreifen und ist in diversen Märkten mit eigenen Büros vertreten.

Im Jahr 2009 hat Gartner eine Niederlassung in St. Petersburg aufgebaut, wenig später kam ein Büro in Moskau hinzu. Das Werk Levashovo wurde im Jahr 2015 eröffnet. Insgesamt sind in Russland 190 Mitarbeiter beschäftigt. Das Werk in Levashovo bietet eine 15.000 qm große überdachte Fläche. Rund 55 russische Mitarbeiter wurden eingestellt. Zuvor hauptsächlich im Automobilbau tätig, wurden sie für den Fassadenbau qualifiziert. Ein russischer Mitarbeiter leitet die Fabrik, für den Zusammenbau der Lakhta Fassade waren drei Fertigungsspezialisten aus Gundelfingen vor Ort und für die Vermittlung des nötigen Wissens an russische Kollegen zuständig.

Die Fassadenprojekte in Russland sind zahlreich: In Moskau kleidete Gartner beispielsweise den 250 Meter Evolution Tower mit einer gebogenen Glasfassade ein, der sich wie ein DNA-Strang spiralförmig in den Himmel dreht. Für den 339 Meter Mercury City Tower wurden Glasfassaden für ein sechsstöckiges Penthaus an der Spitze des Turms gefertigt, darunter schräg liegende Toranlagen mit Flügelabmessungen in 5 x 6 Metern.

Aktuell baut Gartner eine nachhaltige Closed-Cavity-Fassade (CCF) für den Gebäudekomplex The Circle am Flughafen Zürich. Für das Academy Museum of Motion Pictures in Los Angeles entsteht eine 36 Meter hohe Glaskuppel mit Glasbrücken, diese Akademie verleiht jährlich die Oscars.

Zu den jüngsten Auftragseingängen gehören die Fassaden der Firmenzentrale des Fahrdienstleisters Uber in San Francisco, des Mission Towers in San Francisco, das größte Wohngebäude der amerikanischen Westküste, und die CCF-Fassade für 22 Bishopsgate in London — mit 288 Metern der künftig höchste Skyscraper in Londons City — sowie die Fassaden für Google in London.

www. josef-gartner.permasteelisagroup.com