Hightech für ein Heiligtum

Schleuderbetonsäulen mit StahlfußEin Gotteshaus der Superlative wächst derzeit in Algier gen Himmel. Nach einem Entwurf des deutschen Architekten Jürgen Engel entsteht im Auftrag der algerischen Regierung die Djamaa el Djazair als drittgrößte Moschee der Welt. Ihr 265 Meter hohes Minarett wird auch den bisherigen Rekordhalter unter den Mega-Minaretten in Casablanca bei weitem überragen. Prägende Elemente der gesamten Anlage sind 618 bis zu 36 Meter hohe Schleuderbetonsäulen der Firma Europoles aus der Oberpfalz. Sie fertigt diese gigantischen Hohlkörper mit 800 Umdrehungen pro Minute in längs rotierenden Stahlformen. Dabei wird der Beton mit 20-facher Erdbeschleunigung an die Schalwandung gepresst und hochverdichtet. Für die erdbebensichere Standfestigkeit der Säulen in der großen Moschee von Algier sorgen bis zu 1,7 Tonnen schwere Stahlplatten, die als Fußplatten mit in den Beton eingeschleudert werden. Diese hochpräzisen Bauteile werden – nach für jede Säule eigenen Vorgaben – von Jebens aus Korntal-Münchingen gefertigt.

Sechs Kilometer östlich der historischen Innenstadt Algiers entsteht zurzeit ein gigantisches Gotteshaus, das in seinen räumlichen Dimensionen sogar den Petersdom übertrifft. Auf einer Gesamtfläche von 375.000 Quadratmetern mit knapp 1,8 Millionen Kubikmetern umbautem Raum (BRI) soll hier ein Bauwerk für die Ewigkeit geschaffen werden. Die Fertigstellung des rund 1,1 Milliarden Euro teuren Prestigeprojektes von Algeriens Präsident Abdelaziz Bouteflika ist für 2017 geplant. Dann sollen täglich 120.000 Menschen die Moschee besuchen. Allein der Gebetssaal ist für 35.000 Männer ausgelegt. Die Djamaa el Djazair ist aber vom Anspruch her weit mehr als nur ein Gotteshaus. Nach den Vorstellungen des Architekten soll sie auch Motor für Algiers Stadtentwicklung sein.

Der moderne Komplex vereint deshalb eine Vielzahl kultureller und religiöser Einrichtungen, darunter ein Museum und Forschungszentrum, Kultur- und Konferenzzentren, einen Hörsaal der theologischen Hochschule mit 2.000 Plätzen sowie eine Bibliothek mit einer Million Medien. Wohnungen, Marktplatz, Cafés und ein Kindergarten sollen den urbanen Gedanken überdies stärken. Auch das Minarett im Wolkenkratzerformat ist in den oberen Stockwerken für die Öffentlichkeit zugelassen, die per Panoramalift zu einer Aussichtsplattform gelangt. Trotz seiner immensen Größe wirkt der Gesamtentwurf der Moschee filigran und luftig. Entscheidenden Einfluss darauf haben die durchgängig gewählte weiße Farbigkeit und extrem schlanke Bauelemente. So hat das 265 Meter hohe Minarett nur eine quadratische Grundfläche von 28 Metern Seitenlänge. Nachts leuchtet seine Glasfassade hinter der filigranen islamischen Ornamentik mittig vorgehängter Faserbetonplatten. Sie wurden in Natursteinoptik nach dem Vorbild der traditionellen, hölzernen Moucharabieh-Sonnen- und Sichtschutzgitter gegossen. Der Moscheenkomplex verliert seine faktische Wuchtigkeit auch durch seine Platzierung auf einem bis zu fünf Meter hohen Sockel.

Auf ihm sind entlang der Achse in Richtung Mekka die einzelnen Bauwerke von Westen nach Osten angeordnet. Über eine Esplanade gelangt der Besucher zu den riesigen Eingangsarkaden, deren frei stehende, schlanke Säulen mit ihren Kapitellen ein vielfach gewölbtes Dach bilden. In dieses Dach integrierte, ebenfalls weiße Mashrabiya-Gitter in traditioneller Ornamentik filtern sanft das Sonnenlicht. Über den Gebetshof gelangen die Gläubigen in den Gebetssaal, einen gewaltigen 22,5 Meter hohen, quadratischen Kubus mit 145 Meter Seitenlänge. In ihm ruht ein zweiter, 45 Meter hoher Kubus mit der zentralen 70 Meter hohen Kuppel, die an ihrer Basis einen Durchmesser von 50 Metern hat. Dieser innere Kubus enthält auch die traditionellen religiösen Elemente islamischer Gebetsräume wie die gen Mekka ausgerichtete Rückwand (Qibla) mit Gebetsnische (Mihrab) und Kanzel (Minbar) sowie eine Gebetsrufergalerie (Dikka). Seine meditative Raumatmosphäre erhält der Saal durch das Sonnenlicht, das durch die Kuppel einfällt und mit Spiegeln auf das weiße Mauerwerk umgelenkt wird. In Anlehnung an traditionelle islamische Gotteshäuser besteht die Fassade der Moschee aus fast weißem Naturstein.

Weitläufige Säulenarkaden und die Pfeilerhallen nachempfundene Architektur des Gebetssaals verleihen dem Bau seine besondere Leichtigkeit. In dem inneren Kubus tragen 32 Säulen aus Schleuderbeton das Dach, jede davon 36 Meter hoch bei einem Durchmesser von nur 1,62 Metern. Dreireihig säumen 164 weitere, bis zu 18,5 Meter hohe, im Durchmesser 81 Zentimeter dicke Säulen dieses innere Gebetszentrum. Entlang von Esplanade und Gebetshof formen 422 Schleuderbetonstützen die Arkaden. Durch ihre dichte Anordnung bilden sie – bis zu 22,5 Meter hoch, 1,10 Meter im Durchmesser und mit für die Kapitelle angeschleuderter Aufweitung – das beeindruckende Baldachindach über den Arkaden.

Mit 20-facher Erdbeschleunigung in Form gebracht

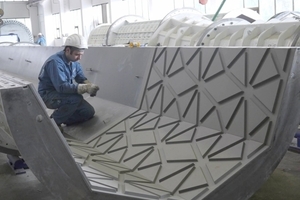

Den gesamten Moscheenkomplex prägen die insgesamt 618 achteckigen, extrem langen und schlanken Säulen maßgeblich. Um sie als Betonfertigteile herzustellen, war der Einsatz von Schleuderbeton unverzichtbar. Nur dieses Herstellungsverfahren gewährleistet die in Algier geforderte außergewöhnliche Größe, Belastbarkeit, Funktionalität und Optik. Für jede Moscheestütze wird bei Europoles in Neumarkt ein maßgeschneiderter Armierungskorb mit Aussparungen für Revisionstüren und Anschlüsse für Beleuchtung oder Kameras gefertigt. Um die vom Architekten gewünschte Scharfkantigkeit der achteckigen Säulen zu erreichen, musste jede Form von einem darauf spezialisierten Stahlbauunternehmen überfräst werden. Auch die sternförmigen Reliefs der Moscheesäulen werden durch entsprechend gemusterte Gummimatrizen in jede Form integriert und so beim Schleuderprozess direkt mit geformt. Der fertige Armierungskorb wird in der unteren Hälfte einer Stahlform befestigt. Für die Djamaa el Djazair-Moschee werden aus brandschutztechnischen Gründen zusätzlich jeweils Leerrohre in die 15 Zentimeter dicke Wandung der Pfeiler geführt. Nach dem Einfüllen des farblich mit Marmorzuschlägen auf die Natursteinfassade der Moschee exakt angepassten Weißbetons – ein hochfester C50/60 Beton – werden die beiden Formenhälften geschlossen und mit Spannstählen umringt. Anschließend werden sie auf eine mit einem Elektromotor angetriebene Schleuderanlage gehoben und der Schleuderprozess gestartet. Liegend drehen sich die bis zu 36 Meter langen Formen dabei mit 800 Umdrehungen pro Minute – für die Säulen des Gebetssaals mit 1,62 Meter Durchmesser beispielsweise bis zu sechs Stunden lang. Durch das Schleudern wird der Beton mit zwanzigfacher Erdbeschleunigung an die Schalwandung gepresst. Wasser und Luft entweichen, so dass ein porenfreier, stark verdichteter Beton entsteht. Zugleich bilden die Zentrifugalkräfte im Inneren des Mastes einen Hohlraum. Durch ihn wird bei der Moschee die gesamte Dachentwässerung geleitet. Zum endgültigen Aushärten bleiben die Betonstützen über Nacht in der Form und werden am Folgetag schalungsglatt, also ohne weitere Oberflächenbearbeitung, ausgeschalt und zum Transport vorbereitet. Die fertigen Säulen sind durch ihre Porenfreiheit überaus resistent gegen Salzwasser, Frost und Witterungseinflüsse. Da Algier als zudem stark erdbebengefährdetes Gebiet gilt, halten sie bis zu 6,2 Meganewton Windlastabtrag oder erdbebenbedingtem Biegemoment stand. Außerdem trägt jede Stütze in dem Moscheebau 125 Quadratmeter Dachfläche, was bedeutet, dass sie auch einer Krafteinwirkung von bis zu 6,0 Meganewton widerstehen.

Der Transport der Fertigteile nach Algerien begrenzt Länge und Gewicht der einzelnen Elemente. Die dicksten und längsten Säulen würden über 100 Tonnen wiegen. Deshalb wurden die großen Säulen für den Gebetssaal in drei, jeweils zwölf Meter langen und 34 Tonnen schweren Teilen gefertigt. Sie werden vor Ort über eine Steckstoßverbindung zusammengefügt und der Zwischenraum zwischen Zapfen und Wandung mit Vergussbeton gefüllt, so dass eine durchgehende Säule entsteht. Alle anderen Säulen – die längsten 22,5 Meter lang bei einem Durchmesser von 1,10 Meter und 18,5 Meter bei 0,81 Meter Durchmesser – können alle in einem Teil produziert werden. Nach der Auftragserteilung im März 2013 folgte bei Europoles in Neumarkt eine 14-monatige Planungsphase. Hier standen neben Fragen zur Ausführung und Logistik auch die detaillierten Abstimmungen mit den verschiedenen in Algerien an dem Projekt beteiligten Firmen im Mittelpunkt. „Für jedes Bauteil gibt es dort im Prinzip einen eigenen Subunternehmer“, erläutert Michael Biederer, der als technischer Projektleiter bei Europoles die Verantwortung für das Moscheeprojekt trägt.

„Unsere Stützen betreffen etwa 20 bis 30 Bauteile, so dass auch ebenso viele, oftmals langwierige Abstimmungen für uns erforderlich waren und bis heute sind.“ An der Moschee arbeiten unter chinesischer Generalunternehmerschaft algerische, französische, deutsche, tschechische, italienische und türkische Firmen – mit entsprechenden Mentalitätsunterschieden. Parallel wurden von den fünf Produktionshallen in Neumarkt zwei komplett umgebaut, um das Moscheeprojekt in der vorgegeben Zeit zu realisieren. Im März 2014 wurde die Produktion im Oberpfälzer Werk aufgenommen, bereits im Juli kamen die ersten Säulen in Algier an, die seit August 2014 in der Moschee an ihrem vorgesehenen Platz stehen.

Maßarbeit in Stahl für sicheren Stand

Unverzichtbare Voraussetzung für den reibungslosen Ablauf eines Projektes in diesen Dimensionen ist für Michael Biederer die absolute Zuverlässigkeit der in die Herstellung der Säulen involvierten Zulieferer. Dazu zählt auch Jebens: Die Stahlplatten haben eine in des Wortes Sinne wahrhaft tragende Rolle für die Schleuderbetonsäulen und damit für den Moscheebau insgesamt. Um die gewünschten schlanken Querschnitte und Höhen der Säulen erdbebensicher in dem Moscheekomplex zu befestigen, benötigt jede Schleuderbetonsäule eine massive Fußplatte aus Stahl. Durch entsprechend vorbereitete Löcher wird die Stahlplatte über die aus der Moscheebodendecke herausragenden Bewehrungsstähle gestellt und festgeschraubt. Diese bis zu 1.500 Millimeter dicken und 1,7 Tonnen schweren Platten werden bei der Säulenproduktion auf der Schleuderanlange in der Oberpfalz direkt mit angeschleudert. Damit die Platten den enormen Kräften, die dabei auf sie einwirken, standhalten, schweißt Europoles sie vor dem

Schleuderprozess am Armierungskorb an.

Die Plattenproduktion erfordert deshalb neben einer auf die großen Bearbeitungsformate ausgelegten Infrastruktur exakt nach Kundenvorgaben gefertigte Brennzuschnitte inklusive Schweißnahtvorbereitungen. Durch die Zugehörigkeit zu Europas führendem Grobblechhersteller, der Dillinger Hütten, steht Jebens für Prozesssicherheit vom Rohmaterial bis zur fertigen, erdbebensicheren Säulenfußplatte und direkten Zugriff auf führendes Stahl-Know-how. Für die Stützen ist besonders hochwertiger Feinkornbaustahl gefordert, der die bis zu 36 Meter hohen Säulen auch unter härtesten Bedingungen zuverlässig trägt. Die Dillinger Hütte walzt das Vormaterial auf voller Länge auf die benötigen Rohmaterialabmessungen und überprüft deren Qualität nach Norm zu 100 Prozent per Ultraschall. Im Wareneingang bei Jebens werden die geforderte Festigkeitsklasse und Güte der Bleche mit einer zweiten Ultraschallprüfung nochmals bestätigt. Da alle Fußplatten der Säulen unterschiedlich sind, erhält Jebens von Europoles für die mechanische Bearbeitung jeder Stütze eine separate Zeichnung. Eine Paradeaufgabe für das Unternehmen, das sich auf Maßarbeit in Stahl bei anspruchsvollen, großen Brennzuschnitten spezialisiert hat. Nach dem Brennprozess erhalten einige der Platten eine Schweißnahtvorbereitung. Vor Auslieferung an Europoles werden die Fußplatten für die Schleuderbetonsäulen der Moschee in Algier bei Jebens gerichtet sowie teilweise sandgestrahlt und durchlaufen abschließend eine mehrstufige Qualitätssicherung. So gewährleistet Jebens montagefertige Just-in-time-Lieferungen an Europoles.

Je nach Baufortschritt in Algier produziert der Neumarkter Betonmastenspezialist für das Projekt jede Woche je zehn Stützen in den Durchmessern 0,81 Meter und 1,10 Meter sowie sieben Säulen mit 1,62 Meter Durchmesser. Sie werden unmittelbar nach Fertigstellung per Bahn und Schiff nach Algerien transportiert. Für Jebens bedeutet dies, dass alle 618 verschiedenen Platten – 260 bis 1.480 Millimeter breit, 776 bis 1.480 Millimeter lang und 130 Millimeter dick – flexibel auf die Europoles-Produktion abgestimmt, nach plattenindividuellen Vorgaben hergestellt, bearbeitet und geliefert werden müssen.

Inzwischen hat der Brennteilspezialist in diesem aufwändigen Verfahren über 200 Fußplatten hergestellt. Rund ein Drittel der Moscheesäulen wurden bei Europoles bis August 2014 produziert.

Voraussichtlich August 2015 werden die letzten fertigen Säulen auf den Schleuderbänken in Neumarkt produziert. red