"Sie können sich mitten in die Fassade stellen"

Red: Herr Hölscher, wie gefällt Ihnen die fertige Parametric Fassade der ETA-Fabrik?

Hölscher: Trotz ihrer Größe wirken die Elemente von außen sehr filigran, da es keine Halterungen gibt und das Glas vollständig geklebt ist. Auch von innen gefällt mir die Konstruktion gut: Wenn Sie sich direkt vor die auskragende Glasscheibe stellen, stehen Sie quasi mitten in der Fassade: Dort rauszublicken, ist ein beeindruckendes Gefühl.

Red: Die Südfassade der ETA-Fabrik wurde im unteren Drittel mit dem Schüco Parametric System ausgeführt. Wie lief die Montage der dreidimensionalen Elemente ab?

Hölscher: Das Stahlskelett, an der die Aluminium-Glas-Elemente hängen, haben wir schon zwei Wochen vorher aufgestellt. Die Montage der eigentlichen Fassade ging dann relativ schnell: Zwei LKW lieferten die sechs je 3,5 x 2,4 m großen Elemente an, ein Autokran mit 28 m Ausladung hob sie einzeln möglichst nah an die Konstruktion. Dort hängten die Monteure das erste Element an Haltebolzen an, die vorher im Werk an das Stahlskelett geschweißt worden waren. Mit Schrauben in der Haltekonstruktion konnten die Elemente auf die richtige Höhe gebracht werden. Anschließend verlegten sie die Koppeldichtungen und pinselten sie mit einem Gleitwachs von Schüco ein: Jedes Element wiegt rund 750 kg, so ein Gewicht bekommen sie ohne ein Schmiermittel gar nicht bewegt.

Red: Wie ging es weiter?

Hölscher: Der Kran ließ das nächste Element ab, unsere Handwerker schoben es an das erste heran und hängten es ebenfalls an die Haltebolzen an. Das Einkranen dauerte etwa eine Viertelstunde pro Element plus halbstündiger Vorbereitung. Nach einem Tag stand die Parametric Fassade. Im Gegensatz zu herkömmlichen Lösungen ist die Fassade dann wirklich fertig: Es müssen keine Gläser mehr eingesetzt oder Deckkappen montiert werden. Was war die größte Herausforderung bei der Montage?

Die Elemente mussten sehr genau gesetzt werden. Wir hatten maximal 10 mm Spiel in der Waagerechten, die später über Schrauben ausgeglichen wurden. Das erfordert eine hohe Präzision bei der Montage: Die Elemente müssen ganz langsam herabgelassen werden, so dass sie direkt in der Dichtung landen. Damit sie möglichst waagerecht hängen, haben wir vorher im Werk eine passgenaue Hebe-Traverse angefertigt. Die Hebetraverse wurde dann in die oberen Anker gehangen, weil diese auch gleichzeitig mit Bohrungen für den Kranhaken versehen worden sind.

Red: Wie lief die Vorfertigung ab?

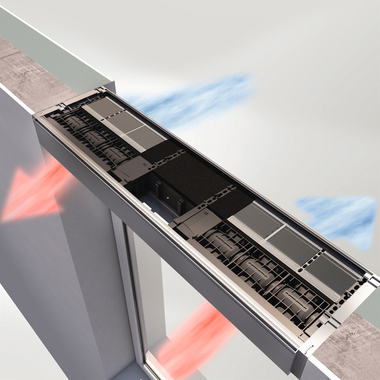

Hölscher: Besonders die Vorfertigung des Aluminium-Rohrrahmensystems war sehr komplex. An den Knotenpunkten laufen je drei Rundrohre zusammen, die einwandfrei ineinandergreifen müssen. Jeder dieser sechs Knotenpunkte pro Element ist anders, weil die Stoßpunkte nicht zwei- sondern dreidimensional waren. Die Frage war daher: Wie kann man die Verbindungen trotzdem einfach und ohne großen Zusatzaufwand planen und ausführen? Dabei war das Schüco Parametric System eine wertvolle Hilfe. Die Detailplanung lief komplett automatisiert ab. Sägezuschnitt, Fräs- und Bohrarbeiten der Rohrrahmen wurden im CNC-Bearbeitungszentrum von Schüco vorgenommen. Die Verbindungsknoten zu den Rohren hatten zusätzlich eine individuelle Nummer auf jedem Knotenarm graviert, so dass die Zuordnungen zu den Rohren später nicht verwechselt werden konnten.

Die inneren Rohrrahmen hat mein Team dann in unserer Werkhalle in Kleve mit Hilfe von Schablonen fixiert und die Profile untereinander über Steckhülsen verschraubt. Anschließend montierten die Metallbauer die Anschlussprofile an den tragenden Elementrahmen. Das Glas ist komplett geklebt, es gibt keine zusätzliche Sicherung. Ein für Structural-Glazing zugelassener Betrieb klebte die Glasscheiben auf die Verklebeprofile auf, um sie dann über Adapterprofile auf die Rohrrahmen zu verschrauben. Die Zweifachverglasung wurde als Stufenfalz ausgeführt, so dass die äußere Scheibe etwas größer ist. So entstand eine schöne, schmale Optik.

Red: Welche Vorteile haben Sie als Verarbeiter durch das Parametric System?

Hölscher: Wir können außergewöhnliche, dreidimensionale Fassaden realisieren und dabei trotzdem auf eine Systemlösung zurückgreifen. Ich wüsste nicht, wie wir solch komplexe Geometrien sonst umsetzen sollten: Händisch in DIN A0-Skizzen ist so etwas nicht darstellbar.

Red: Gibt es einen Trend hin zu Fassadenentwürfen in 3D?

Hölscher: Die Komplexität der Fassaden nimmt zu. Manche Architekten und Bauherren wünschen sich individuell gestaltete 3D-Fassaden. Das Parametric System ist für uns ein gutes planerisches Werkzeug, um solche Sonderlösungen ohne ausufernden Mehraufwand umzusetzen.

Red: Inwieweit verändert sich die Planung und Fertigung für Sie durch das Parametric System und die durchgehend digitalisierte Prozesskette?

Hölscher: Früher wurde auf ein A0-Blatt gezeichnet, dann händisch eine Stückliste erstellt und das Metall über die Säge gezogen. Heute sind wir besonders bei 3D-Fassaden sehr viel stärker vom Computer abhängig. Mit dem Parametric System können wir die Detailplanungsdaten direkt vom Architekten übernehmen. Die Software SchüCal wirft dann anhand der Daten automatisch eine Stückliste aus. Die Daten werden weiter an die Steuerungssoftware SchüCam übergeben, die die Maschinen ansteuert. Dadurch lassen sich früher als Sonderlösungen geltende Konstruktionen mit wirtschaftlich vertretbarem Zusatzaufwand herstellen.

red