Arbeitsschutz

Ergonomisch schweißenDie meisten Verletzungsquellen bei Schweißern ergeben sich aus den Bewegungs- und Verhaltensmustern. Der Fachbeitrag gibt Hinweise, mit welchen Geräten und welchen Einstellungen sich das Gesundheitsrisiko verringern lässt.

Die meisten Verletzungsquellen bei Schweißern ergeben sich aus den Bewegungs- und Verhaltensmustern. Typisch sind: wiederholtes Strecken des Körpers z.B. beim Überkopfschweißen, Verdrehen der Wirbelsäule, Aufstützen und Knien auf hartem Untergrund, statische Haltungen über einen größeren Zeitraum oder fehlende Ruhepausen. Treten solche Risikofaktoren immer wieder auf – einzeln oder kombiniert – können sie zu arbeitsbedingten Muskel-Skelett-Erkrankungen (MSE) führen. Darunter versteht man Verletzungen und Krankheiten, die Muskeln, Nerven, Sehnen, Bänder, Gelenke, Bandscheiben, Haut, subkutanes Gewebe, Blutgefäße oder Knochen betreffen. Neben den erwähnten Ursachen können auch ungünstige Umweltbedingungen wie extreme Temperaturen zum Entstehen von MSE beitragen. Persönliche Risikofaktoren wie körperliche Kondition, Vorerkrankungen oder Lebensalter kommen hinzu. Hebt eine Schweißfachkraft wiederholt schwere Bauteile in ungünstiger Körperhaltung, kann sich der Knorpel abbauen und mit der Zeit reißen. Der Effekt: Die Bandscheibe wölbt sich vor, drückt auf einen Spinalnerv und verursacht starke Schmerzen.

Schweißtische

Schweißbetriebe haben viele Möglichkeiten, Arbeitsplatz und Arbeitsmittel ergonomisch zu gestalten. Der Fachbeitrag beschreibt einige Geräte, die dazu beitragen können. Bewährte Mittel, die Schweißhöhe an die körperlichen Voraussetzungen der Mitarbeitenden anzupassen, sind höhenverstellbare Schweißtische und Hocker.

Schweißfahrwerke

„Statt meterlange Schweißnähte per Hand in Überkopfposition zu schweißen, können in vielen Fällen schienengeführte Schweißfahrwerke eingesetzt werden. Das Gleiche gilt für Längsnähte und Rundnähte von großem Ausmaß, die entweder mit Schienenfahrwerken oder mit magnetischen Schweißtraktoren gefügt werden können. Dabei müssen Schweißfachkräfte im Wesentlichen nur noch den Fernregler bedienen“, erklärt Christian Neuhofer, Product Manager Fronius Welding Automation. Das Fronius FlexTrack 45 Pro bietet ein breites Spektrum von Anwendungsmöglichkeiten.

Cobot-Schweißzelle

„Die Cobot-Schweißzelle ist ohne Programmierkenntnisse zu bedienen, die körperliche Belastung geht gegen Null“, führt Neuhofer aus. „Geschweißt wird in einer Schutzkabine mit automatisch schließendem und öffnendem Blendschutz, der vor Lichtbogenstrahlung schützt. Auf Wunsch kann die CWC-S mit einer Rauchgasabsaugung ausgestattet werden.“

Leichtgewichtige Schweißbrenner

Die Fronius Schweißbrenner zeichnen sich durch Leichtgewicht, angenehm in der Hand liegende Griffschalen und an die Aufgaben angepasste User-Interfaces aus. Die ausgewogene Gewichtsverteilung der Brennerkomponenten begünstigt ein ermüdungsfreies Schweißen. Mit Optionen wie Pistolengriff, Tastenverlängerung oder Hitzeschild können die Brenner auf die persönlichen Einsatz- und Sicherheitsbedürfnisse abgestimmt werden.

Weniger Schweißrauch mit optimiertem Lichtbogen

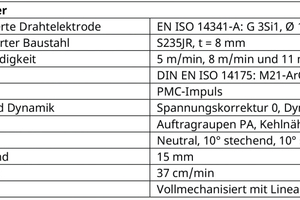

Die Aachener Gesellschaft für Forschungs- und Fügetechnik (FEF) nahm gemeinsam mit Fronius International verschiedene Parametereinstellungen unter die Lupe. Wie aus dem FEF-Abschlussbericht der Schweißrauchuntersuchungen vom 13.10.2021 hervorgeht, war der Impulslichtbogen jener Prozess, der im Vergleich mit dem Low-Spatter-Control-Lichtbogen (LSC) und dem Standardlichtbogen – alle von Fronius – den vorteilhaftesten Werkstoffübergang und die geringste Schweißrauchemissionsrate (FER = Fume Emission Rate) verursachte. In einer weiteren Versuchsreihe wurde eruiert, wie sich verschiedene Brennereinstellungen, Drahtvorschubgeschwindigkeiten und Lichtbogenlängenkorrekturen auf die Emissionsrate auswirken. Geschweißt wurde mit einem PMC-Impulslichtbogen und der TPS 500i von Fronius.

Fazit

Grundsätzlich ist die Schweißrauchemissionsrate von der Abschmelz- bzw. Prozessleistung abhängig, wobei der Werkstoffübergang entscheidend ist. Ist ein Lichtbogen sowohl zu kurz als auch zu lang, führt das zu höheren Kurzschlussraten und somit zu mehr Schweißrauchemissionen. Optimiert man den Schweißprozess mithilfe der Lichtbogenlängenkorrektur und nutzt einen Absaugbrenner wie z.B. den Fronius MTW 500i Exento mit einer Exento-HighVac-Absaugung, können bis zu 99 % des Schweißrauchs abgesaugt werden. Diese Absaugschweißbrenner erfüllen die Anforderungen der Norm DIN EN ISO 21904-1 Arbeits- und Gesundheitsschutz beim Schweißen und bei verwandten Verfahren. Sie verhindern das Ausbreiten des Schweißrauchs dort, wo er entsteht: unmittelbar beim Schmelzbad.