Glas im konstruktiven Ingenieurbau

Zum elften Mal lud das Labor für Stahl- und Leichtmetallbau der Hochschule München (HM) zur zweitägigen Tagung „Glas im konstruktiven Ingenieurbau“ ein. Es war das Debüt von Prof. Christian Schuler, der zum September 2012 die Nachfolge von Prof. Ömer Bucak angetreten war. „Das Kleben von tragenden Verbindungen ist auf dem Vormarsch, die baurechtlichen Normen sind auf dem Weg“, so sein Resümee.

Die Veranstaltung der „Freunde des Stahlbaues“ an der Hochschule München hat inzwischen Tradition. Etwa 250 Teilnehmer trafen sich Anfang März bei der hochkarätigen Tagung. Auf dem Programm standen innovative Projekte wie der Bau des Fraunhofer-Institutes in Würzburg mit 700 gebogenen Gläsern, Berichte aus der Forschung wie der Vortrag der beiden wissenschaftlichen Mitarbeiter Martin Bues, Mitarbeiter des Labors für Stahl- und Leichtmetallbau (HM), und Björn Abeln vom Lehrstuhl für Stahlbau und Leichtmetallbau an der RWTH Aachen. Im Rahmen dieses Projektes wurden fünf Klebstoffe marktführender Hersteller auf ihr Potenzial für den Einsatz in geklebten Konstruktionselementen des Glasbaus untersucht. Vision des Projektes war die Realisierung eines gänzlich geklebten gläsernen Unterstandes. Aktuelles aus dem Bereich baurechtliche Informationen stellten Dipl.-Ing. Hermann Hoegner vom Ministerium der Finanzen Rheinland-Pfalz und Dipl.-Ing. Alexander Lorenz vom Labor für Stahl- und Leichtmetallbau vor, das an der Hochschule München angesiedelt ist.

Hochschule München. Rund 60 Bachelorund Masterstudenten zählt derzeit der Studienschwerpunkt Stahlbau/Fassade an der Hochschule München. „Die Berufsaussichten unserer Absolventen sind sehr gut, wir haben viele Anfragen auf Seiten der Unternehmen“, berichtet Prof. Schuler. Auch die zahlreichen Unternehmen aus dem Segment Glas- und Fassadenbau, die sich für das Tagungsprogramm mit Vorträgen engagieren, sprechen für das Renommee der Ausbildung. Die Manuskripte im Tagungsband stammen u.a. von Ingenieuren der Firmen Josef Gartner, Roschmann Konstruktionen aus Stahl und Glas, Waagner Biro, AGC Interpane und Glas Trösch. Ferner referierten Mitarbeiter von Lindner Fassaden, Dow Corning und seele austria. Auch diese Liste zeigt, wie gut die Zusammenarbeit zwischen der Branche und der Forschung gelingt. Dazu trägt natürlich nicht unerheblich das Labor für Stahl- und Leichtmetallbau bei, das noch immer von Prof. Ömer Bucak im Team mit Prof. Schuler und Prof. Imke Engelhardt geleitet wird. Vielfach wurden Untersuchungen und Tests für Zustimmungen im Einzelfall für die vorgestellten Fassadenobjekte durch das Labor der Hochschule München ausgeführt.

Wenngleich Prof. Bucak sich im Alter von 66 Jahren schrittweise aus dem Hochschulleben zurückzieht, gilt sein Vortrag nach wie vor als Highlight. So hat der „Glaspapst von Bayern“ – wie ihn manche nennen – deutlich gemacht, wie sehr im konstruktiven Glasbau an ingenieurtechnischen Grenzen gearbeitet wird. Beispielsweise hat er von Finiten-Element- Rechnungen für Versuche erzählt, die leider nicht ganz mit den Ergebnissen der Praxisversuche konform gingen und er beherzt der Empirie den Vorzug gab: „Wir mussten dann halt noch ein bisschen weiter rechnen ...“ Oder der Aufruf an seine hochkarätige Zuhörerschaft: „Vergessen Sie im konstruktiven Glasbau die einfache Regel nicht, Glas-Metall-Kontakt ist zu vermeiden.“

Ingenieurtechnik an der Grenze. Ein wesentlicher Trend aktueller Architektur geht hin zu freigeformten Gebäudehüllen. Internationale Architekten wie Daniel Libeskind, Norman Foster oder die aus dem Irak stammende Architektin Zaha Hadid lösen konventionelle Geometrien in Freiformen auf und stellen den Fassadenbau damit vor neue Herausforderungen, beispielsweise was die Herstellung, Beschichtung und den Einbau von gebogenem Glas betrifft. Ein Referent, der nicht genannt werden möchte, berichtete, Anrufe von Passanten würden sich häufen, weil diese aufgrund asymmetrischer Bauweisen befürchteten, dass diese Baustellen einstürzen könnten. Eine Konsequenz dieser Entwicklung sind zunehmende Unwägbarkeiten für die Kalkulation dieser Projekte. Meist lässt sich nicht mehr absehen, wie häufig eine Konstruktion getestet werden muss, bis die Prüfung abgenommen werden kann, und wie aufwändig die technischen Modifikationen bis dahin sind. „Grundsätzlich liegt das Risiko dafür beim Fassadenbauer, der sich in diesem vertraglichen Punkt rechtlich gut absichern sollte“, weist Prof. Schuler hin und betont zugleich, „inzwischen müssen weniger Fassadenbauer wegen solcher Prestigeobjekte Insolvenz anmelden als dies vor zehn Jahren der Fall war.“ Ein Grund dafür ist die engere Kooperation zwischen Architekten und Fassadenbauern gegenüber Generalunternehmern.

Ebenfalls beeindruckend war das Referat von Dipl.-Ing. Josef Ludwig vom Unternehmen seele austria über ein Fassadenobjekt in Dhahran in Saudi Arabien. Der Fassadenbauer hat den Auftrag, das King Abdulaziz Center for World Culture mit insgesamt 70.000 unterschiedlichen Edelstahlrohren zu umwickeln. Dafür hat sich der Fassadenspezialist in kürzester Zeit auch zum Experten für das 3D-Rohrbiegen entwickelt, mit einschlägigem neuen Maschinenpark plus Engineering. 350 Kilometer in Freiform gebogene Rohre – jedes ein Unikat – bringen die Fassadenbauer aus dem österreichischen Schörfling am Attersee nach Saudi Arabien. Wenig verwunderlich also, dass Ludwig etwas länger über die Kennzeichnung der Rohre sprach. Es übersteigt wohl die Vorstellung, welches Chaos unter den arabischen Monteuren ausbrechen würde, wenn Etiketten, die auf jedem einzelnen Rohr aufgeklebt sind, beispielsweise wegen Hitze oder Abrieb nicht mehr leserlich wären. Die Positionierung für die Montage wäre dann vor Ort nicht mehr nachvollziehbar. „Da sich Folien als nicht hitzebeständig erwiesen haben, hat man die Kennzeichnung einschließlich QR-Code auf die Rohre gelasert.“ Eine echte Herausforderung also. Auf die Frage, ob seele nach dem Auftrag die neu eingekauften 3D-Biegemaschinen wieder verkaufen werde, konterte Ludwig, dass diese nach Durchlauf der 70.000 Rohre wohl aufgearbeitet sein werden. Vielleicht sollte man aber auch den künftigen musealen Wert dieser Maschinen für Kunden, die das Unternehmen seele austria besichtigen, nicht unterschätzen.

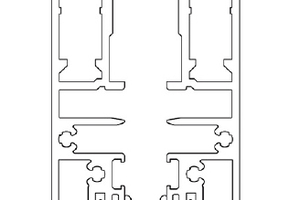

Nachhaltiges SSG-Fassadensystem. Ludwig Schmid von Lindner Fassaden Arnstorf referierte über die Eco® Fassade, für die es eine Ökobilanzierung nach ISO 14040/ ISO 14044 gibt. Angewandt wurde das System bereits für das Trumpf Entwicklungszentrum in Schramberg, das im Mai 2012 fertiggestellt wurde. Als Pluspunkte der Technologie nannte Schmid ein „neuartiges Isolationskonzept zur Scheibeneinspannung“, eine „hohe statische Belastbarkeit“ und „wegweisende ökologische Eigenschaften“. So soll am Ende des Lebenszyklus die Demontage dieser Elemente genau so einfach sein wie die Montage, und sämtliche Materialien können der Verwertung zugeführt werden. „In Verbindung mit 3-Scheiben- Isolierglas können nach EN 13947 ausgezeichnete Wärmedämmwerte erzielt werden.“ Zudem bietet die Grundkonstruktion Eco® eine optimale Aufnahmemöglichkeit hinsichtlich Statik und Wärmeschutz – beispielsweise für senkrechte Lamellen. „Befestigungskonsolen lassen sich sicher in den Tragprofilen verankern und abdichten“, erklärte Schmid. Die Absturzsicherheit wurde über eine Zustimmung im Einzelfall durch das Labor für Stahl- und Leichtmetallbau getestet. Schmid führte aus, „es wurden spezielle Edelstahlfedern integriert, die zum einen das Glas sicher und dauerhaft in Position halten, zum anderen die Wucht anprallender Lasten aufnehmen können.“

Auf Basis dieser Federtechnologie entwickelte das Fassadenunternehmen eine neuartige Structural Glazing-Fassadenvariante. Mit dieser Konstruktion ist es möglich, die deutsche Normvorgabe, dass Scheiben ab 8 m Höhe zusätzlich mechanisch gesichert werden müssen, zu umgehen. Entscheidend dabei ist: Die Sicherung durch die Edelstahlfeder ist unsichtbar, während zusätzliche mechanische Sicherungen sichtbar sind. Schmid erläuterte: „Auf Glashalterungsprofile wird gänzlich verzichtet, die Edelstahlfedern werden durch ins System integrierte Dichtungen vollständig abgedeckt.“ Je nach Windlast und weiteren Anforderungen können die Scheiben auf die Rahmen geklebt oder in Verbindung mit Keildichtungen eingesetzt werden. Aufgrund der bereits durchgeführten Tests kann für dieses System, das in Kürze verfügbar sein wird, projektbezogen eine Zustimmung im Einzelfall erwirkt werden.

Ob es solchen nachhaltigen oder auch passivhaustauglichen Fassadensystemen gelingt, den Markt auf breiter Basis zu durchdringen, diesbezüglich ist sich Prof. Schuler nicht sicher. „Diese Systeme sind sehr teuer.“ Allerdings ist er überzeugt, dass internationale Architekten diese bauphysikalischen Möglichkeiten nicht ignorieren werden. Das heißt, auch wenn keine gesetzlichen Vorgaben diese Technologie fordern oder Fördermaßnahmen für energieeffizientes Bauen die Kosten abfedern, wird dieses Angebot der Profilhersteller im Rahmen großer internationaler Projekte gewiss eingesetzt werden.