SG-Fassade am Fraunhofer-Institut

Roschmann Konstruktionen aus Stahl und Glas erhielt im Jahr 2011 einen Zuschlag, mit dem sich einige Herausforderungen verknüpften: Das Metallbauunternehmen in Gersthofen wurde beauftragt, eine hinterlüftete opake Glasfassade bis zur Gesamtgebäudehöhe von 20 Metern zu fertigen. Statt auf eine sichtbare mechanische Sicherung setzte man auf rückseitig tragend verklebte Aluminiumbefestigungsprofile.

Die Fraunhofer-Gesellschaft in München errichtet derzeit in Würzburg ein neues Labor- und Technikumsgebäude für das Fraunhofer-Institut für Silicatforschung nach einem Entwurf des Architektenbüros Zaha Hadid LTD. Das Gebäude ist 45 m lang, 20 m breit und 22 m hoch. Der 4-geschossige Neubau knickt in der Mitte um ca. 40 ° ab und folgt damit dem südlichen Verlauf der Luitpoldstraße. Im 1. Obergeschoss verbindet in der Flucht der Südfassade ein Brückengang in Stahlbauweise das Technikum III mit den Bestandsgebäuden. Die Glasfassade besteht aus 3.600 m2 weißopaken, zylindrisch und asphärisch gebogenen sowie planen Gläsern. Die gebogenen Gläser wurden importiert.

Die Gläser werden mittels rückseitig tragend aufgeklebter Adapterrahmen an der zum Teil gebogenen Unterkonstruktion angeschlossen und mit dem Rohbau verbunden. Die Glasoberfläche ist dabei als wasserführende Schicht konzipiert und muss somit komplett flächenbündig und ohne sichtbare äußere Befestigung am gesamten Gebäude ausgeführt werden. Die Nachweise für die nicht geregelten Glasprodukte und deren tragende Verklebungen wurden natürlich im Rahmen einer Zustimmung im Einzelfall (ZiE) erbracht.

Technische Umsetzung. Grundlage für die Beurteilung der Verklebungen ist die ETAG- 002-1. Von dieser Zulassung wird allerdings in zwei Punkten abgewichen: zum einen hinsichtlich der Einbauhöhe über 8 m ohne mechanische Glassicherung und zum anderen was die Verklebung auf nicht geprüften Substraten betrifft.

Als Ersatz für die fehlende mechanische Sicherung wird eine zusätzliche, tragende Verklebung gewählt. Die Verträglichkeit des Klebstoffes mit den Substraten muss nach ETAG-002-1 geprüft werden. Die oberste Baubehörde in München stellte die Zustimmung unter folgenden Bedingungen in Aussicht:

¬ Doppelte tragende Verklebung der Gläser

¬ Verklebungsversagen muss rechtzeitig und deutlich zu erkennen sein

¬ Sicherstellung, dass nur eine der beiden Verklebungen versagen kann

¬ Tragfähigkeit der zweiten Verklebung, um die Gefährdung von Personen auszuschließen

¬ Verwendbarkeitsnachweis der SSGKonstruktion durch eine anerkannte, sachverständige Stelle

¬ Wartungsplan, der die Früherkennung von Schäden an der Verklebung sicherstellt (s. Kasten)

Scheibenaufbau. Die Glasabmessungen betragen im Vertikalbereich bis zu 1,5 m x 3,7 m und im gebogenen beziehungsweise horizontalen Bereich bis zu 1,5 m x 2,6 m. Auf Basis unterschiedlicher Anforderungen können die Gläser zwei Gruppen zugeordnet werden.

1. Plane Verglasungen über 2.600 m2

¬ Überkopfverglasungen: ebenes Verbundsicherheitsglas (VSG) aus teilvorgespanntem Glas (TVG)

¬ Betretbare Verglasung: ebenes Verbundsicherheitsglas (VSG) aus teilvorgespanntem Glas (TVG)

¬ Vertikalverglasung: ebenes monolithisches Einscheibensicherheitsglas (ESG)

2. Gebogene Verglasungen über 800 m2

¬ Asphärische Formen sowie enge Biegeradien – teils < 250 mm – können prinzipiell nur mit Floatgläsern realisiert werden.

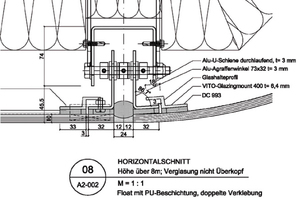

Das Architekturbüro Zaha Hadid hat eine weiße, opake Glasbeschichtung vorgegeben. Die Gläser wurden rückseitig vollflächig beschichtet. Um einen gleichmäßigen Farbeindruck zu erreichen, muss die Glasstärke vor der farbgebenden Schicht immer 10 mm betragen. Die unterschiedlichen Scheibenaufbauten bedingen die Anwendung unterschiedlicher Beschichtungsverfahren, die in ihrem optischen Erscheinungsbild aufeinander abgestimmt wurden. Die planen teilvorgespannten Gläser und die Einscheibensicherheitsgläser werden klassisch im keramischen Siebdruckverfahren beschichtet. Die asphärisch gebogenen Verbundsicherheitsgläser (Float) werden in Absprache mit der Sachverständigenstelle mit einer opaken Folie laminiert. Bei gebogenen Einfachgläsern kann ein keramischer Siebdruck oder eine Folie nicht verwendet werden. Die Lösung bestand in einer Flüssigkunststoffbeschichtung auf PolyurethanHarz- Basis. Voraussetzungen dafür waren: sehr gute Haftungseigenschaften, opake Farbeigenschaften, Verträglichkeit zu den mit der Beschichtung in Kontakt kommenden unterschiedlichen Materialien und das Splitterschutzverhalten bei Bruch der Verglasung. Diese Beschichtung wird unter anderem als Balkonbeschichtung im Außenbereich (UVbeständig) eingesetzt und zeichnet sich durch eine hohe Blickdichtigkeit bei relativ geringen Schichtdicken von 0,6–0,7 mm aus. Im Fassadenbau wird diese Form der Beschichtung eher selten eingesetzt. Alle Untersuchungen hinsichtlich Haftungsverhalten, Materialverträglichkeit und Dauerhaftigkeit der Beschichtung wurden von der Hochschule München ausgeführt. Die Materialeignung der Beschichtung als Splitterschutz wurde beim Materialprüfungsamt (MPA) in NRW in Form eines Pendelschlagversuchs mit PU-beschichteten Glasprüfkörpern ausgeführt.

Es ergaben sich drei Beschichtungskombinationen:

¬ TVG und ESG: Emaillierung mit RAL 9003 auf Ebene 2

¬ VSG aus Float: weiße Folie auf Ebene 2, Vanceva

¬ Float gebogen: PU-Beschichtung RAL 9003

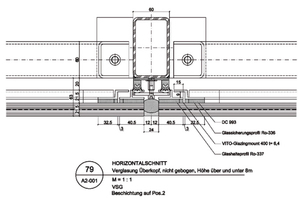

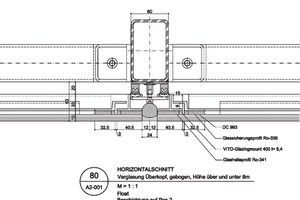

Die Umsetzung der Konstruktion. Die Dimensionierung der Glasdicken, Klebstofftiefen und -breiten sowie der Unterkonstruktion wurde im Finite-Elemente-Methode-Verfahren realisiert. Die Verklebungsfugen sowie die Befestigungsschienen konnten individuell an die statischen Erfordernisse angepasst und optimiert werden. Im Zuge der statischen Untersuchungen wurden folgende Festlegungen getroffen: Die SGG-Verklebung der Vertikalgläser bis zu einer Einbauhöhe von 8 m erfolgt nach ETAG 002-1. Die Vertikallast wird über nicht sichtbare Glasauflager im Fugenbereich abgetragen. Die SGG-Verklebungen oberhalb 8 m sowie alle Überkopf- und gebogenen Verglasungen werden nach dem Redundanzprinzip doppelt verklebt. Konstruktiv wird dieses folgendermaßen umgesetzt: Die Glasscheiben werden linienförmig mit Aluminium-Profilen an der Unterkonstruktion befestigt. Die Verbindung zwischen den Aluminium-Profilen und den Verglasungseinheiten erfolgt über tragende Silikonverklebungen. Dabei werden die Scheiben in jeder Einbausituation oberhalb 8 m Einbauhöhe durch mindestens zwei unabhängige Klebefugen in zwei Ebenen befestigt. Dabei stellt die erste Ebene die Lagerung der Primärfuge dar. Die zweite Ebene der Lagerung, welche nach innen versetzt ist, ist im Normalzustand lastfrei. Die zweite Ebene der Lagerung wird aktiviert, sollte ein Versagen der Primärfuge auftreten. Die Glasscheibe senkt sich in diesem Fall um max. 9 mm nach unten, und das zusätzlich aufgeklebte Z-Profil verhakt sich hinter dem primären Aluminiumprofil. Die defekte SGG-Verklebung der ersten Ebene wird somit äußerlich durch Versatz der Scheiben im Fugenbereich sichtbar. Die SGG-Verklebung des Z-Profils (2. Ebene) übernimmt die Lastabtragung der Verglasung bis zum Austausch und schließt somit die Gefährdung von Personen aus. Damit waren die wichtigsten Forderungen im Rahmen des ZiE-Verfahrens erfüllt.

Auf Basis der Ausführungsplanung, der festgelegten Glasarten und Beschichtungen ergaben sich nach Vorgabe der Hochschule München folgende Versuche und Nachweise für die nichtgeregelten Bauprodukte:

¬ Resttragfähigkeit der Überkopfverglasung mit einer Staublast von 50 kg/m2 für die verklebten VSG-Gläser sowie für die PU-beschichteten Floatgläser am Originalmuster mit originaler Verklebung

¬ Haft- und Verträglichkeitsprüfung der PU-Beschichtung mit Glas, eloxiertem Blech und DC 993 nach ETAG 002-1

¬ Ausführung von Biegezugfestigkeitsuntersuchungen der thermisch gebogenen Scheiben

¬ Langzeitversuche der Verklebungen unter ständiger Last

¬ Produktionskontrolle der PU-Beschichtung, der Verklebung und Glasbiegung

Folgen der Versuchsergebnisse. Eine positive Folge der Versuchsergebnisse war die Reduktion der Anzahl der Glasfugen im Übergang vom horizontalen zum vertikalen Bereich der Glasausfachungen. Dies änderte das Fugenbild der Glasfassade von einer fugenlastigen Optik hin zu einer klaren homogenen Ansicht. Ermöglicht wurde dies durch die Zusammenfassung von kleinen zu großen, komplexen, mehrfach gebogenen Glaseinheiten in zylindrischer beziehungsweise asphärischer Form. Damit dies gelang, war eine hohe Passgenauigkeit der Gläser notwendig. Als weitere Folge konnte die Stahlspantenunterkonstruktion unter Beachtung der statischen Berechnungen optimiert werden.