Digital vernetztes Schweißen

Schweißmanagement für kleinere BetriebeMit Schweißmanagement-Systemen lässt sich die Effizienz im Betrieb maßgeblich steigern. Eines davon ist das ewm Xnet. Autor Boyan Ivanov erklärt, wie es im Praxisalltag funktioniert, welche Vorteile es bringt und welche technischen Voraussetzungen erfüllt sein müssen.

Welding 4.0 umreißt die digitale Vernetzung und visuelle Abbildung des Wertschöpfungsprozesses eines Schweißbetriebs. Ziel ist es, Effizienz und Qualität in Planung, Fertigung, Qualitätsmanagement, Schweißaufsicht und Verwaltung zu maximieren. Dazu vernetzt ewm Xnet beliebig viele MIG/MAG- und WIG-Schweißgeräte eines Betriebs untereinander und lässt sie – auch in Echtzeit – via LAN/WLAN oder USB-Stick mit den PCs in den Planungs-, Verwaltungs- und Schweißaufsichtsbüros kommunizieren. So ergeben sich zahlreiche Auswertungsmöglichkeiten sowie Optionen, um konkrete Fertigungsabläufe zu optimieren.

In welchem Maß ein Unternehmen von Welding 4.0 profitieren kann, hängt davon ab, nach welcher Zertifizierung und in welcher Produktvielfalt es fertigt – EN 1090 in der ersten oder in einer höheren Ausführungsklasse, Standard- oder Individualwerkstücke? Das System ist modular aufgebaut und lässt sich an den tatsächlichen Bedarf des jeweiligen Betriebs individuell anpassen.

Mit Fakten präzise kalkulieren

Kostenvoranschläge für Schweißkonstruktionen werden bislang oft noch auf Basis von gefühlten Erfahrungswerten kalkuliert. Ob Treppe, Vordach oder Stahlhalle – „Pi mal Daumen“ funktioniert meist ungefähr. ewm Xnet dagegen liefert sämtliche kalkulationsrelevanten Daten. Unter anderem erfasst das System die effektive Lichtbogenzeit sowie die Verbräuche von Strom, Gas und Zusatzwerkstoffen.

Diese Informationen basieren auf Vorgängerprojekten des Betriebs, bei denen die Schweißmanagement-Software die Werte ermittelt und zentral gespeichert hat. Zum Aufruf der Kalkulation genügen wenige Mausklicks auf der plattformunabhängigen, browserbasierten ewm Xnet-Oberfläche. Auch simple Fragen beantwortet das System, beispielsweise: Was kostet die Fertigung von einem Meter Schweißnaht in einem bestimmten, bereits im Betrieb dokumentierten Schweißverfahren? Diese Dokumentations- und Auswertungsfunktion von ewm Xnet (Modul 1) empfiehlt sich bereits für Unternehmen, die in der ersten Ausführungsklasse der EN 1090 zertifiziert sind und eine Vielzahl unterschiedlicher Schweißprodukte fertigen.

WPS schnell und präzise – digital in einem System

Für Betriebe mit einer Zertifizierung in der zweiten oder einer höheren Ausführungsklasse der EN 1090 ist das System ebenfalls interessant. Denn wo qualifizierte Schweißverfahren und -prozesse sowie Schweißanweisungen (WPS) zwingend vorgeschrieben sind, steigt der Planungs- und Dokumentationsaufwand des Betriebs enorm.

WPS beispielsweise lassen sich über den Grafikeditor des WPQ-X Managers in ewm Xnet (Modul 2) am PC durch Skizzen präzise erstellen sowie verwalten und dann papierlos direkt an das Schweißgerät des zuständigen Schweißers übermitteln. Dieser identifiziert sich vor Arbeitsbeginn über seinen persönlichen Hardware-Schlüssel, den Xbutton, am Schweißgerät. Entspricht seine, in der Schweißerdatenbank von ewm Xnet hinterlegte, Qualifizierung der geforderten Schweißaufgabe, kann er die Arbeit gemäß der WPS beginnen. Sowohl die tatsächlichen Schweißparameter als auch die Qualifizierung des Schweißers dokumentiert die Schweißmanagement-Software. Dadurch erfüllt der Betrieb seine Dokumentationspflicht.

Exakte Vorgaben für jede Naht und jedes Bauteil

Welding 4.0 macht es im Leistungsumfang von ewm Xnet möglich, jeden einzelnen Schritt der Schweißfertigung vorab zu bestimmen, zu qualifizieren und während der Fertigung in Echtzeit zu dokumentieren. Das leistet die Bauteileverwaltung von ewm Xnet (Modul 3): Bauteil-Zeichnungen werden direkt aus CAD importiert oder neu angelegt. Im nächsten Schritt definiert die Schweißaufsichtsperson den Schweißfolgeplan und ordnet jeder einzelnen Schweißnaht eine WPS zu. Der Schweißer scannt anschließend einen vom Büro ausgedruckten Barcode, und sein angeschlossenes Schweißgerät erhält damit automatisch alle relevanten Daten über Bauteil und Schweißaufgaben via ewm Xnet.

Wenn vorgegeben, stellt das Schweißgerät auch die Parameter des Schweißverfahrens der jeweiligen Naht auftragsgemäß ein. Der Schweißer braucht dann nur nach jeder Raupe oder Lage per Up-Down-Taste am Brenner die jeweilige Fertigstellung zu quittieren.

Der Baustein Bauteileverwaltung von ewm Xnet ist insbesondere für Betriebe interessant, die in hoher Produktvielfalt fertigen. Es bedeutet weniger Vorarbeit für die Schweißaufsicht, minimierte Einstellzeit für den Schweißer, gesicherte Qualität durch definierte Parametervorgaben und detaillierte Nachvollziehbarkeit jeder Raupe/Lage durch automatische digitale Dokumentation.

Die Bauteileverwaltung eröffnet auch viele Auswertungsmöglichkeiten für Nachkalkulation und Controlling: Da jede einzelne gefertigte Schweißnaht einem Bauteil oder Auftrag zugeordnet ist, sind detaillierte, auftragsbezogene Einblicke zu jeder Zeit möglich: Wie viel Zeit, Gas, Strom und Draht wurden beispielsweise für ein einzelnes Geländerfeld oder für einen bestimmten Träger mit Anschlussplatten verbraucht?

Einfacher Datentransfer —

online und offline

Jeder einzelne Datenaustausch der Schweißgeräte mit einem zentralen Server kann bei ewm Xnet online via LAN/WLAN erfolgen oder offline via USB-Stick. Entscheidet man sich für eine LAN-Vernetzung, werden die Schweißgeräte stationär über Netzwerkkabel mit dem Firmennetzwerk verbunden. Bei der Option WLAN erfolgt die Verbindung kabellos per Funk. Vom Büro aus lassen sich in Echtzeit die aktuellen Betriebszustände aller angeschlossenen Schweißgeräte als Liste oder Lageplan übersichtlich darstellen. So kann beispielsweise die Schweißaufsichtsperson jederzeit sehen, mit welchem Gerät gerade welches Bauteil geschweißt wird, welche Parameter im Detail eingestellt sind und wie weit die Arbeit fortgeschritten ist.

Eventuelle Fehlermeldungen der Schweißgeräte werden auch im Büro sofort angezeigt, etwa bei einer Störung der Drahtförderung. So kann bei Bedarf zeitnah eingegriffen werden, um über einen längeren Zeitraum möglicherweise unbemerkte Schweißfehler infolge einer Störung zu verhindern oder Nachbesserungskosten bereits entstandener Fehler zu minimieren. Auch die Arbeitszuteilung lässt sich in Echtzeit anpassen, wenn beispielsweise ein Schweißer schneller fertigt als geplant.

Der Datentransfer zwischen Schweißgerät und ewm Xnet ist auch offline via USB-Stick möglich. Wirtschaftlich sinnvoll ist diese Variante insbesondere für Betriebe mit bis zu drei Schweißplätzen. Zur Übertragung der Informationen des USB-Sticks vom Schweißgerät braucht dieser nur im Büro angeschlossen zu werden. Nach drei Mausklicks synchronisiert sich das Schweißmanagement-System automatisch, und der USB-Stick kann wieder seinen Platz am Schweißgerät einnehmen.

Routinierte Optimierung der Wirtschaftlichkeit

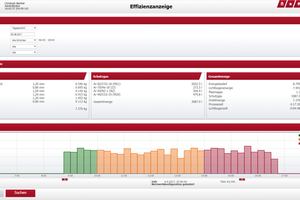

Das fortlaufende Monitoring der Schweißmanagement-Software ewm Xnet baut rasch eine unternehmensspezifische Datenbasis auf. Mit deren Hilfe kann der Schweißbetrieb seine Arbeitsabläufe stetig optimieren.

Aus den Dokumentationen der gefertigten Aufträge lässt sich beispielsweise die Effizienz eines Schweißplatzes ablesen. Beträgt sie in einem fiktiven Extremfall zehn Prozent, zeigt das Potential zur Optimierung der Vorgänge. Was passiert an diesem Platz in der Nebenzeit?

Eine mögliche Antwort: Material zur Schweißvorbereitung metallblank schleifen oder Schweißspritzer von Werkstücken beseitigen. In beiden Fällen lässt sich effizienzoptimierend eingreifen: Die Schleifarbeit erledigt künftig eine kostengünstigere Hilfskraft und das Spritzerproblem wird durch Änderungen der Schweißverfahren abgestellt, zum Beispiel durch Einsatz des Impulslichtbogens.

Werden die durch ewm Xnet eröffneten Einblicke in die tatsächlichen Arbeitsprozesse konsequent zur Effizienzsteigerung genutzt, lässt sich der wirtschaftliche Erfolg des Betriebs steigern. Das Unternehmen verbessert so seine Wettbewerbsfähigkeit und die Mitarbeiter profitieren durch eine höhere Arbeitsplatzsicherheit.

Vorhandene EWM-Schweißgeräte sind vernetzbar

Die Welding 4.0-Schweißmanagement-Software ewm Xnet vernetzt digitale MIG/MAG- und WIG-Schweißgeräte von EWM ab dem Baujahr 2002. Bereits im Betrieb vorhandene Geräte können also problemlos in das digitale System integriert werden. Erforderlich hierzu ist ein externer Gateway von EWM, der mit der 7-poligen Schnittstelle des Schweißgeräts verbunden wird und die Kommunikation zwischen Schweißgerät und ewm Xnet gewährleistet. Bei neuen Schweißgeräten von EWM ist der Gateway bereits als Option ab Werk in der Steuerung Expert 2.0 integriert.

Einfache Installation – mehr Effizienz

Die Welding 4.0-Schweißmanagement-Software ewm Xnet wird auf dem Server installiert: Die Nutzung erfolgt per Browser und ist damit plattformunabhängig mit allen verbundenen PCs, Tablets und Smartphones möglich. Pro Schweißgerät ist eine einmalige Softwarelizenz zum Festpreis erforderlich. Die Anzahl der Mitarbeiter, die die Software nutzen, ist uneingeschränkt.

Regelmäßige Updates von EWM sind kostenfrei. Das System ewm Xnet ist modular aufgebaut und lässt sich bedarfsgerecht von Modul 1 bis Modul 3 jederzeit durch Erwerb eines weiteren Moduls ausbauen. Die Implementierung kann entweder durch IT-Administratoren des Schweißbetriebs erfolgen oder durch EWM und deren Vertriebspartner.

Was kann das Schweißmanagement-System leisten?

Effizienzgewinn: Einsparung von Zeit und Material im Schweißbetrieb.

Einfach: Logische Benutzeroberfläche – Schweißaufsicht und Schweißer finden sich leicht zurecht.

Modular: Flexibel wachsendes System analog individuellen Anforderungen des Betriebs.

EN1090: Praxisgerechte Dokumentationen und Auswertungen automatisch generieren für weniger Bürokratie-Aufwand. WPS schnell normgerecht erstellen und an Schweißer übermitteln – am besten mit grafischer Funktion zur einfachen Nahtdefinition.

Baustelle: Offline-Funktion, damit übermittelte WPS und Schweißfolgepläne auch bei Montageeinsätzen am Schweißgerät aufrufbar sind und eine Dokumentation später mit dem System synchronisierbar ist.

Kompatibel: Vernetzbarkeit auch von älteren MIG/MAG- und WIG-Schweißgeräten des jeweiligen Herstellers.

Datenschutz: Daten und Datenflüsse vor Fremdzugriff geschützt.

Update: Software-Aktualisierungen kostenlos online erhältlich.

Support: Hotline oder Helpdesk idealerweise in Echtzeit verfügbar.