Im Stahlwerk Differdingen

Gewalzte Träger für den konstruktiven StahlbauSpricht ein Stahlbauer von Differdinger, meint er Stahlträger. Differdingen, eine Kleinstadt im Großherzogtum Luxemburg, gilt als Synonym für gewalzte Stahlträger. Die Differdinger Jumbos von ArcelorMittal prägen die Skyline Manhattans, in über 30 der Skyscraper fungieren sie als tragende Bauteile. 10.000 Tonnen Jumbos (S460) konstituieren den über 541 Meter hohen Freedom Tower in N.Y..

Jana Meisser erinnert sich an den ersten Jumbo für den Freedom Tower. „Auf einem Truck wurde der symbolisch erste Träger durch die USA gefahren, US-Bürger konnten im Gedenken an den 11. September 2001 ihre Unterschrift auf den Stahl setzen“, erzählt die Leiterin des Stahlwerks.

Die Wurzeln hochfester Stahlträger reichen fast 120 Jahre zurück und liegen in Differdingen. Bis Anfang des 20. Jahrhunderts wurden Träger geschweißt und genietet. Der Engländer Henry Grey entwickelte in den USA ein Patent für das Walzen von Trägern. Als Paul Wurth, der erste Geschäftsführer des Stahlwerks in Differdingen, der Erfindung traute und ihm die Lizenz abkaufte, schaffte Grey mit seinem Kombi-Gerüst den Durchbruch. Carlo Koepp, Generaldirektor von ArcelorMittal Differdingen berichtet: „Greys zahllose Fehlversuche hatten das Stahlwerk fast ruiniert, bis die Wende gelang“, das war 1902. Und schon ab 1911 wurde der erste einsetzbare Träger mit 1.000 mm Steghöhe gewalzt. „Heute sind H-Träger mit einem Steg von 240 bis 1100 mm im Werk gängig, sie haben ein Gewicht bis zu 1377 kg/m“, erklärt Koepp. Optional möglich ist eine Steghöhe bis 1.200 mm, im Allgemeinen sind die Maße der Träger sehr unterschiedlich: „Wir walzen bis zu 1.000 verschiedene Maße“, stellt er fest. Die Diversifizierung wird durch stete Automatisierung erleichtert, Industrie 4.0 ist im Produktionsablauf längst angekommen. ArcelorMittal walzt heute auf der Grey-Straße jährlich 700.000 Tonnen Stahlträger. Exklusive Produkte positionieren den Stahlproduzenten gut:

- die Schwer- und Jumbo-Reihen bis 1377 kg/m (ca. 10% der Produktion)

- Histar (S355; S460): hochfester Stahl mit 32% weniger Gewicht bei Stützen und 19% bei Trägern

- Offshore-Güten

- HZ-Spundwände

Bewährte Walztechnik

An den Grundprinzipien der Walztechnik hat sich in den vergangenen 100 Jahren nicht so viel geändert. Elektronisch gestaltet sich heute die Synchronisation der beiden Tandemgerüste nicht mehr so aufwändig wie früher auf mechanischem Wege. Eine verfahrenstechnische Herausforderung bleibt es. Auch die Anforderungen der Kunden wachsen stetig. Der Flüssigstahl kommt in Differdingen seit 1994 nicht mehr aus dem Hochofen, sondern aus dem Elektrolichtbogenofen. Das Ausgangsmaterial, zu 100 Prozent Schrott, wird auf der Stranggießanlage zu Beam Blanks (BB) in drei Formaten vergossen: BB1 (1482 kg/m), BB3 (2033 kg/m) und BB5 (2541 kg/m). „Dank der Halbzeuge, die mit ihrer Knochenform schon ein bisschen wie Träger aussehen, können wir heute auf einige Walzgänge verzichten“, erläutert Jana Meisser. Jährlich werden 1,3 Mio. Tonnen Halbzeuge hergestellt. Ausgewalzt kann es das ursprünglich 5 bis 12 Meter lange Halbzeug auf eine Länge von weit über 100 Meter bringen. Meist werden diese Träger geschnitten, nichtsdestotrotz ist eine ausgeklügelte Logistik nötig, wenn Züge auf Drehsystemen Längen von bis zu 60 Meter transportieren, auch auf Lkws können die Träger über 40 Meter lang sein. Nur ca. 100.000 Tonnen von den jährlich 700.000 Tonnen produzierten Trägern werden direkt ab Werk auf LKWs transportiert, das Gros wird über den Schienenweg befördert.

Vielfältige Applikationen

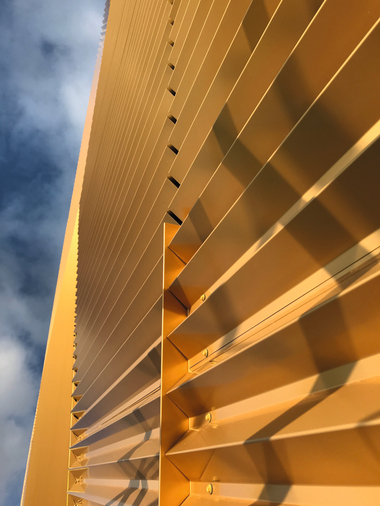

Träger aus Differdingen stützen Hochhäuser und stabilisieren Fassadentürme rund um den Globus. So den höchsten Bau der Welt, den Burj Khalifa in Dubai, ästhetisch überragende Objekte wie das Guggenheim Museum in Bilbao oder das im Bau befindliche Lakhta Center in St. Petersburg. In das Gebäude zieht 2018 u.a. die Zentrale der Gazprom Group ein. Industriehallen, Parkhäuser, Brücken, Offshoreanlagen und Pfahl-fundamente sind weniger augenfällig, architektonisch nicht so spektakulär und werden in den Medien weniger besprochen.

Derzeit berichtet die Fachpresse über die Träger aus Differdingen häufiger. Dabei geht es meist um die höherfesten Güten S355 und S460. Für dieses Material sind in Deutschland die Referenzobjekte noch selten. 400 Tonnen in Güte S355 wurden beispielsweise im ZAL Zentrum für Angewandte Luftfahrtforschung in Hamburg verbaut. Auch für den Düsseldorfer Kö-Bogen von Architekt Daniel Libeskind wurden 400 Tonnen Walzprofile (S460) aus Differdingen geliefert. Vorteil der höherfesten Güten sind unter anderem eine höhere statische Tragfähigkeit, eine bessere Schweißbarkeit, Gewichtsreduktion mit Vorteilen für den Transport und in Bezug auf das Gewicht des Gebäudes sowie ein Gewinn an Nettofläche in den Räumen.

Industrie 4.0 im Ausbau

Aktuell laufen im Walzwerk Maßnahmen, die die Kapazitäten bis auf 850.000 Tonnen Träger im Jahr erweitern. „Mit der Installation einer neuen Richtmaschine und einer Presse wird der Automatisierungsgrad erhöht und die Kapazitäten um 150.000 Tonnen gesteigert“, berichtet Koepp. Das Investitionsvolumen zur Modernisierung des „Finishing“, der Ajustage, beträgt 35 Millionen Euro. Mit der Richtmaschine vom italienischen Hersteller Danieli werden zwei Pressen ersetzt. „Die weltgrößte Richtmaschine mit einer Umrüstzeit von nur 25 Minuten wird Anfang 2018 den Betrieb aufnehmen“, kündigt Koepp an. Außerdem ersetzt eine neue Presse vom deutschen Hersteller Röcher eine dritte alte Presse. Damit werden die Jumbo-Träger gerichtet, die auf Grund ihres hohen Widerstandsmomentes nicht mit der neuen Richtmaschine gerichtet werden können. Er und Meisser sind überzeugt, dass auch die neue Presse weltweit die größte sein wird. Nach Abschluss dieser Umbaumaßnahmen wird dann im zweiten Quartal 2018 im Stahlwerk ein neuer Hebekran für Flüssigstahlpfannen installiert. Mit der Investition von 3,5 Mio. Euro in das Gerät, das die spanische Firma Jaso baut, können bis zu 13 Prozent schwerere Gewichte gehoben werden.

Fazit

ArcelorMittal beschäftigt weltweit über 200.000 Mitarbeiter, in Luxemburg hat das Unternehmen seinen Hauptsitz. Die Hauptverwaltung in Esch wurde vom Kölner Architekten Gottfried Böhm als Selbstreferenz gebaut. Die Bauweise mit S355 Stahlträgern aus Differdingen hat die Bauzeit um vier Monate verkürzt. Diesen Vorsprung hat ArcelorMittal in bare Münze umgerechnet: 384 Räume mal 800 Euro Miete je Raum mal vier Monate ergeben 1.228800 Euro. Die Kosten für den Stahl inklusive Verarbeitung und Montage betrugen 1.473750 Euro.

ArcelorMittal Differdange

Rue Emile Mark

L-4503 Differdange

Tel: +352 5820-1

www.arcelormittal.com

Stahl versus Beton

Nach den Forschungsergebnissen von ArcelorMittal ergibt der Vergleich Stahl versus Beton folgende Ergebnisse:

- Hochfeste Stähle sind 54% leichter als herkömmliche Betonlösungen; bei Fundamenten werden mindestens 39% Kosteneinsparung erreicht.

- Innovative Stahllösungen mit 13 m Spannweite können doppelt so schnell errichtet werden wie konventionelle Betonlösungen und ermöglichen Kosteneinsparungen von 12% im Bauprozess.

- Der Baustellenverkehr mit hochfesten Stahlprodukten wird im Vergleich zum Transport von Betonteilen um 34% reduziert.

- Verglichen mit Beton ergibt sich für hochwertige Stahlprodukte 20% weniger CO2 Ausstoß.

- Die Stahlbauweise reduziert die Lebenszykluskosten für Bürogebäude um mindestens 4% pro Gebäudeeinheit.

- Die Breeam-Gebäudezertifizierung einer hochwertigen Stahllösung ist um 3 Punkte besser als die einer herkömmlichen Betonlösung.