Qualität und Stückzahl

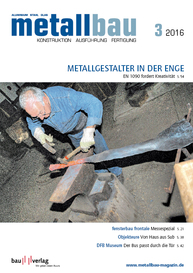

Größtes Roto Produktionswerk in LövöIm Zuge der Privatisierung in Ungarn hat Roto Frank im Jahr 1991 den Betrieb Elzett Sopron gekauft. Ab 1996, nach Gründung der Roto Elzett Beschlagsproduktion, wurde das Werk zum größten der Roto Gruppe ausgebaut. Heute arbeiten dort 560 Angestellte. Im Rahmen des Fachpressetags hat die Redaktion metallbau das Werk besichtigt.

Die Beschläge aus Lövö werden in erster Linie in den deutschen und polnischen Markt exportiert, wobei sich die Anforderungen an die Beschläge seitens der ost- und westeuropäischen Bauherren und Architekten angleichen. Einen Hinweis darauf geben Umfragewerte, die im Laufe einer Roadshow in Ungarn ermittelt wurden. Nach ihren Anforderungen an Fenster gefragt, setzten die 100 Teilnehmer der sechs Veranstaltungen Sicherheit (31 %) an erste Stelle. Es folgten Design (24 %), Bedienkomfort (17 %) sowie Fenstergröße und Belastbarkeit (je 14 %). Bei der Abfrage der Produkttrends geht es Roto um die Nähe zum Endkunden, mit Kundennutzenanalysen filtert der Zulieferer die kaufentscheidenden Kriterien der Fachhändler und Verarbeiter und setzt diese als Maßstab und Orientierung für seine Leistungsfähigkeit. In Ungarn belegten auf einer Liste mit 18 Merkmalen Liefergenauigkeit, Zuverlässigkeit (inklusive Garantie), Lieferschnelligkeit und Produktsicherheit/Stabilität die ersten vier Plätze.

Expansion auf hohem Qualitätsniveau

Beim Rundgang durch die Hallen in Lövö wird schnell deutlich, dass die Roto Zentrale ihren Hauptsitz in Deutschland hat. Informationen auf großformatigen Plakaten über die jeweiligen Arbeitsbereiche in den Werkshallen sind in deutscher Sprache zu lesen. „70–80 % der Mitarbeiter sprechen deutsch, 50 % deutsch und englisch“, sagt Zsidy Akos, der durch das Werk führt.

Mit der Expansion hat sich das Werk in Lövö innerhalb des globalen Roto Produktionsverbundes zum größten Fertigungsstandort mit 30 Montagelinien gemausert. „Über 10 Millionen Euro wurden in den letzten Jahren in den Standort investiert“, berichtet der Geschäftsführer Ernö Kocsis. Dabei standen der räumliche und technologische Ausbau insbesondere der Stanzerei sowie die Erweiterung der Fertigungswarenlager im Vordergrund.

Mit der Zertifizierung nach ISO 90001 und ISO 14001 wurde die Expansion zugleich in den Rahmen eines Qualitäts- und eines Umweltmanagements gestellt. Mit konsequenter Umsetzung der Lean-Prinzipien – Störungsfreiheit, Fließprinzip, Taktprinzip und Ziehprinzip – in Produktion, Vertrieb und Verwaltung stellt Roto kurze Durchlaufzeiten sowohl in der Produktion als auch in der Entwicklung von Kundenapplikationen sicher. Es wird Wert darauf gelegt, dass auch bei saisonalem Spitzenbedarf eine Bestellung kurzfristig lieferbar ist.

Auf die Größe des Unternehmens weisen 7.000 Palettenplätze im Lager und die Abfertigung von jährlich ca. 1.200 LKWs hin. Für Lager- und Produktionsfläche stehen 28.300 Quadratmeter zur Verfügung, hinzu kommt die neue Ausstellung auf gut 1.400 Quadratmetern. Insgesamt beträgt die Grundstücksfläche des Betriebs 140.000 Quadratmeter.

Kernkompetenzen im Werk sind das Stanzen von Klein- und Langteilen, die manuelle, halb- und vollautomatische Montage sowie der Werkzeugbau. Auf dem Programm stehen Beschläge für Drehkipp-, Dreh- und Kippfenster sowie für spezielle Öffnungsarten wie beispielsweise für Kipp-Schiebe-Fenster. Auch Getriebe für Wohndachfenster werden in Lövö hergestellt.

Maschinenpower beschleunigt Produktion

Natürlich hat das enorme Wachstum mit der Automatisierung der Produktion zu tun. Die Entwicklung lässt sich gut am Maschinenpark ablesen: Die Produktion in der Stanzerei, die in zwei Hallen untergebracht ist, wird von einem modernen Schweißroboter, 16 Stanzautomaten und von sechs Nacharbeitspressen mit einer Presskraft von insgesamt 67.000 kN unterstützt. Am Rande der Hallen stapeln sich die Coils. Auf einem Coil sind ca. 2,5 t Stahl aufgerollt. Zwischen 60–80 t Stahl werden hier täglich verarbeitet, im Jahr sind es ca. 15.000 t Stahl. Die Oberflächen der Stanzteile werden in der Galvanik veredelt, die nach Sopron ausgelagert wurde.

Der Arbeitsbereich Montage gliedert sich in drei Produktionslinien: Großserie, Kleinserie und verdeckter Beschlag. An Einzelarbeitsplätzen und Montageinseln fertigt Roto mit Voll- und Halbautomaten etwa 4.000 unterschiedliche Beschlagvarianten. Als Stückzahl werden über 50 Millionen pro Jahr genannt.

Der Werkzeugbau hat nicht nur die Verantwortung für Reparatur und Wartung von ca. 4.000 Stanzwerkzeugen, sondern stellt zugleich neue her. Die Werkzeuge, die teils bis zu 2,5 t schwer sind, lagern im Paternoster. In dieser Abteilung sind 50 Mitarbeiter beschäftigt, die modernste CNC-Fräs-, Dreh- sowie Drahterodiermaschinen einsetzen.

Personalmanagement

Geschäftsführer Ernö Kocsis liegt an der Identifikation seiner Mitarbeiter mit dem Betrieb. Aktive Mitarbeiter und ein kontinuierlicher Verbesserungsprozess sind wesentliche Bausteine der Lean- Kultur. „Die Mitarbeiter sind angehalten, sich jeden Tag 10 Minuten Zeit für eine Reflexion zu nehmen, was sich verbessern lässt“, informiert Zsidy Akos, er arbeitet seit 20 Jahren im Werk.

Alle Vorschläge werden gesammelt und ausgewertet. An Stelltafeln entlang der Produktionshallen hängen prämierte Vorschläge aus, die bereits umgesetzt wurden. In allen Hallen sind Treffpunkte für Besprechungen und Tagesauswertungen von der Fertigung abgegrenzt und mit Informationstafeln eingerichtet. Digitale Bildschirme zeigen den Mitarbeitern im Ist-Soll-Vergleich ihren aktuellen Produktionsstand. In den Reflexionsgesprächen geht es nicht nur um Werksziele oder Bereichsziele, sondern auch persönliche Ziele sind Thema. „Ob der automatisierten und straff strukturierten Abläufe ist uns die persönliche Einbindung der Mitarbeiter ein besonderes Anliegen“, sagt Akos.⇥ma ◊