Kasto – 180 Jahre Maschinenbau

Aus Tradition – Technologie am ZeitgeistDas Unternehmen Kasto Maschinenbau stellt Metallsägemaschinen, halb- und vollautomatische Lagersysteme sowie automatisierte Handling-Einrichtungen für Metall-Langgut, Bleche und Zuschnitte her. Am Hauptsitz in Achern sind ca. 570 Mitarbeiter tätig, weltweit erwirtschaften 700 Angestellte regelmäßig einen Umsatz im dreistelligen Millionenbereich.

Die Historie von Kasto begann, als der Zimmermann Karl Stolzer im Jahr 1844 seine Werkstatt gründete, die sich zum Fertigungsbetrieb für Maschinen entwickelte. Den entscheidenden Schritt zum modernen Werkzeugmaschinen-Hersteller für die Bearbeitung von Metall machte Kasto 1947 mit einem Patent auf die Bügelsäge – bis heute wurden 170 Patente angemeldet. Anfang der 1970er-Jahre präsentierten die Badener dann das erste vollautomatische Langgutlager. Seit 2014 kümmert sich der Zulieferer auch um die Software für seine Maschinen.

Heute lenkt Ururenkel Armin Stolzer als geschäftsführender Gesellschafter das Unternehmen. Unter seiner Leitung hat Kasto mehr als 140.000 Sägemaschinen verkauft und 2.400 Lagersysteme installiert. Auch seine Ehefrau Ruth Stolzer und alle vier Mitglieder der sechsten Familiengeneration sind in zentralen Positionen in die Geschäftsleitung eingebunden und verantworten nicht nur das Tagesgeschäft, sondern auch strategische Entscheidungen.

Das Portfolio umfasst Bügel-, Band- und Kreissägen: von kleinen Handmaschinen bis zu Hochleistungs-Bandsägeautomaten zur industriellen Bearbeitung von großen Blöcken und Platten. Maschinen, die im konstruktiven Stahl- und Metallbau gängig sind, haben im Schnitt eine Lieferzeit von acht Wochen. Außerdem entwickelt und realisiert Kasto unterschiedliche Langgut- und Blechlagersysteme. Das Angebot reicht von Lagertürmen in kompakter Stand-Alone-Bauweise bis zu vollautomatischen Hochregalanlagen mit tausenden von Lagerkassetten. Eine Spezialität des Unternehmens sind Sägezentren, in denen vom Einlagern des Rohmaterials bis zur Kommissionierung der gesägten Abschnitte sämtliche Prozesse autonom ablaufen – auch mithilfe von Industrierobotern. Der Unitower cnc ist ein kompaktes Turmlagersystem, das speziell für die automatisierte Bestückung von CNC-Bearbeitungsmaschinen konzipiert ist. KASTOpick bar entnimmt und manipuliert 24/7, mannlos und vollautomatisiert Stabmaterial aus Lagerkassetten mit innovativer Greifstrategie für dreidimensionale und nicht orientierte Objekte (Die Maschine stellen wir auf www.metallbau-magazin.de vor).

Neue Trends wie Digitalisierung und Vernetzung, Automatisierung und Robotik, Additive Fertigung oder Augmented Reality greift der Technologieführer frühzeitig auf und realisiert Produkte, die dem Anwender Mehrwert verschaffen. Aber auch der Vertrieb setzt auf moderne digitale Tools, so ist die Bandsäge KASTOwin komplett via Online-shop konfigurierbar.

Wie stark der Zulieferer im Markt mit seinen Maschinen präsent ist, dafür spricht sein Ersatzteilversand. Täglich rund 200 Sendungen verlassen das Teilelager in Achern; den Kunden ist ein 24-Stunden-Service versprochen.

Internationalisierung

Neben einem Zweigwerk im thüringischen Schalkau betreibt das Unternehmen Niederlassungen in Frankreich, der Schweiz, Großbritannien, den USA, China und Singapur. Um Anwender überall auf der Welt optimal zu unterstützen, hat Kasto zudem eine umfassende Vertriebs- und Serviceorganisation installiert und arbeitet in den anderen Ländern rund um den Globus mit langjährigen und erfahrenen Vertretungen. Das Unternehmen hat die Weichen gestellt, um sich in Zukunft seinen Platz als Weltmarktführer für Metallsägemaschinen sowie Lösungen zu Lagern und Handling von Langgut und Blech zu sichern.

KASTOpick bar

Das Vereinzelungssystem kommissioniert und stellt Flach-, Vierkant- und Rundmaterial sowie Rund- und Profilrohre mannlos bereit. Die Lösung ist für Neuanlagen oder zur Nachrüstung an bestehenden Lagersystemen verfügbar.

Bleche, die auf Ladungsträgern ordentlich übereinandergestapelt sind, lassen sich schon seit vielen Jahren mit einem Manipulator wie KASTOpick sheet vereinzeln. Bei einer chaotischen Langgut-Kassette ist dies ungleich schwieriger. Denn die Handhabung von nicht-orientierten Objekten ist herausfordernd, weil ihre Lage und Ausrichtung schwer vorherzusagen sind. Dies bedarf einer komplexen Erkennung und Anpassung, um sie korrekt zu greifen und abzulegen. Für die Lösung dieses Problems ist KASTOpick bar geeignet.

Anwender können mit der Anlage unterschiedliche Stäbe aus Lagerkassetten mannlos im Drei-Schicht-Betrieb, also 24/7, entnehmen und manipulieren. Auf diese Weise verketten Anwender mehrere Produktionsschritte. KASTOpick bar löst zwei Aufgaben: Es kommissioniert das Langgut und bereitet Bunde zum Versand vor oder es stellt Einzelstangen zur weiteren Verarbeitung auf der Säge bereit. Der Clou: Das System erfordert kein Teach-in durch den Benutzer.

Zunächst bewegt KASTOpick bar einen 3D-Sensor-Messkopf über die bis zu sechs Meter lange Lagerkassette. Dieser Scan erzeugt eine 3D-Punktewolke, die ein von Kasto entwickelter Algorithmus verarbeitet. Die Software analysiert die Daten und lokalisiert die Stäbe sowie mögliche Greifpunkte für die Roboter. Dabei kommen nur Punkte infrage, die es den Maschinen ermöglichen, den Stab ohne Kollision abzulegen. Das bedeutet, dass durch die intelligente Fahrwegberechnung weder die Roboter zusammenstoßen, noch der Stab auf seiner Bahn auf ein Hindernis prallen kann. Dafür prognostiziert die Software die geplante Bewegung und optimiert die Strecke bis zur Zielposition. Danach fängt der Prozess mit dem nächsten Scan von vorne an.

Bindeglied zwischen Lager und Sägen

Das Greifsystem vereinzelt und bewegt viele unterschiedliche Formate. Der Anwender ist damit flexibler im Handling und der Verarbeitung von Stahl. Dabei können die Flach-, Rund- und Profilmaterialien auch ummantelt oder etikettiert sein. KASTOpick bar kommuniziert darüber hinaus mit ERP-System sowie den vor- und nachgelagerten Maschinen, um das passende Werkstück zum richtigen Zeitpunkt am passenden Ort bereitzustellen. Es verbindet Lagersystem, Sägen oder Umreifungsaggregate. Außerdem optimiert die Software durch Einzel-Stabmanipulation das Stapelbild anhand der Abmessungen und des Auftragsumfangs. KASTOpick bar kann eckiges Material so legen, dass es sich ideal zum Bund binden lässt. In der Standardausführung greift das System Stäbe bis zu einem Gewicht von 500 Kilogramm, höhere Lasten sind auf Wunsch möglich.

Viele unterschiedliche Greifer stehen für individuell angepasste Lösungen zur Verfügung – je nach Form der zu bewegenden Objekte. KASTOpick bar wählt vollautomatisch den für die jeweilige Aufgabe optimal geeigneten Greifer aus, um das Material schonend und sicher zu vereinzeln und zu transportieren.

Ergonomie und Effizienz im Fokus

Die vollautomatisierte Entnahme von Stäben aus Lagerkassetten entlastet die Beschäftigten. Sie müssen nicht länger schweres und unhandliches Material manuell oder per Kran auslagern und transportieren. Damit senken Unternehmen die körperlichen Belastungen ihrer Mitarbeiter und beugen potenziellen Verletzungen sowie Unfällen vor. Durch die intuitive Benutzeroberfläche von KASTOpick bar nutzen Fachkräfte das System einfach und effizient, ohne umfangreiche Trainings oder spezielle technische Kenntnisse. Sie arbeiten bereits nach kurzer Unterweisung sehr effizient und produktiv mit dem anwenderfreundlichen Vereinzelungssystem.

Stahlverarbeiter profitieren darüber hinaus von der unbemannten Kommissionierung durch optimierte Materialflüsse. Sie können so Ressourcen wie Arbeitskräfte effizient nutzen, Betriebskosten senken und Produktionsprozesse beschleunigen. Die intelligente Lösung eignet sich auch insbesondere für High-Mix-Low-Volume-Aufgaben, da sie unterschiedliche Materialien erkennt und immer die passende Greifstrategie wählt. Die äußerst präzise Steuerung sorgt für sichere Bewegungen mit höchster Wiederholgenauigkeit.

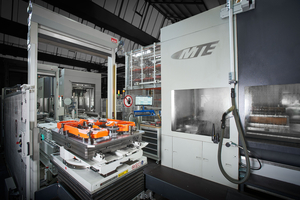

CNC-Maschinen automatisch bestücken

Der neue Unitower cnc von Kasto bietet Anwendern, die ihre CNC-Bearbeitungszentren automatisch bestücken wollen, einen Produktivitätsvorteil: Er versorgt die Maschinen kontinuierlich mit fertig gerüsteten Paletten, die die Beschäftigten mit Vorrichtungen und Werkstücken parallel an separaten Arbeitsplätzen vorbereiten können. Der Bediener kann den Lagerturm hauptzeitparallel während der Maschinenlaufzeit beschicken. Teurer Stillstand entfällt, und auch eine mannlose Nutzung der kompletten Anlage inklusive der kapitalintensiven Bearbeitungsmaschinen ist zum Beispiel über Nacht möglich, wenn sie auf Dauerbetrieb ausgelegt sind.

Unternehmen können mehrere geeignete Bearbeitungsmaschinen – unabhängig vom Hersteller – an ein Turmlager anbinden. Über Verschiebeeinheiten und Rollenbahnen lässt sich der Unitower cnc vollautomatisch mit mehreren Rüst- und Maschinenübergabeplätzen verbinden. Das Regalbediengerät (RBG) übergibt die mit Vorrichtung und Werkstücken gerüstete Maschinenpalette an einen Verschiebewagen. Dieser bringt sie selbstständig an den von der Steuerung vorgegebenen Platz. Auf dem gleichen Weg können auch teil- sowie fertig bearbeitete Paletten mit Vorrichtungen und Werkstücken zwischen- oder rückgelagert werden.

Das System basiert auf dem seit Jahren bewährten Turmlager Unitower. Mit Systemhöhen von bis zu 20 Metern bietet es auf minimaler Fläche maximalen Lagerplatz. Der Unitower cnc kann Fachböden mit Maschinenpaletten bis 3.000 Millimeter Länge und 1.500 Millimeter Breite aufnehmen. Darauf lassen sich je nach Beladegröße ein oder zwei Maschinenpaletten lagern. Möglich macht dies das praktische Nullpunktspannsystem, das Anwender die Beladehöhe bis maximal 1.700 Millimeter frei wählen lässt und den Raum somit optimal nutzt. Ein weiterer Vorteil: Im Vergleich zu Maschinentischen überzeugt das Nullpunktspannsystem durch ein sehr gutes Preis-Leistungs-Verhältnis. Mit einer Nutzlast von fünf Tonnen pro Lagerfach finden auch schwere Werkstücke einen Platz. Das Handling der Paletten übernimmt ein RBG mit Lasttraverse. Im Vergleich zu Paternostersystemen hat dies den Vorteil, dass nicht das ganze Lager bewegt werden muss, sondern nur die jeweilige Kassette. Das sorgt für schnelle Zugriffszeiten und spart – auch dank effizienter Antriebe – Energie.

Intelligente Steuerung und einfache Bedienung

Das Management des Unitower cnc übernimmt die Lagerverwaltungs- und Produktionssteuerungssoftware KASTOlogic. Sie sorgt dafür, dass die benötigten Werkstücke an der entsprechenden CNC-Maschine auftragsbezogen bereitgestellt werden, prüft die Verfügbarkeit aller notwendigen NC-Programme und Werkzeuge, überwacht die Produktionsprozesse, berechnet Fertigstellungstermine und koordiniert die Auftragsreihenfolge zeitoptimiert. Störungen lassen sich per Fernwartung schnell und unkompliziert beheben – das sorgt für einen zuverlässigen Betrieb des gesamten Systems.

Auch in Sachen Ergonomie kann die Anlage punkten, denn das manuelle Handling der teils tonnenschweren Werkstücke reduziert sich auf ein Minimum. Das schont die Gesundheit der Mitarbeiter und schafft zudem Zeit für andere Aufgaben. Durch seinen modularen Aufbau lässt sich das Lagersystem nahezu beliebig erweitern – ein großes Plus für wachsende Unternehmen.