Die DIN EN 1090 in der Umsetzung

Erfahrungen aus dem HandwerkIst der Aufwand für die Dokumentation tatsächlich höher als früher? Muss zusätzliches Personal eingestellt werden? Nein! Das ist eigentlich mittlerweile klar, trotzdem halten sich solche Gerüchte. Zur Einführung der WPK im Unternehmen muss das System beschrieben werden. Auch für die wichtigen Prozesse müssen Handlungsanweisungen erstellt werden. Dieser Aufwand ist allerdings nur einmalig und lässt sich je nach Unternehmen mit den verschiedensten Vorlagen einiger Dienstleister und Verbände relativ zügig umsetzen. Die beweissichernde Dokumentation, die je Auftrag erforderlich ist, wird in der Norm nur sehr kurz beschrieben (EN 1090-2, 4.2.4): „Während der Ausführung der Arbeiten müssen ausreichend Aufzeichnungen als Beleg für das fertige Tragwerk gemacht werden, damit nachgewiesen werden kann, dass die Stahlkonstruktion den Ausführungsunterlagen entsprechend ausgeführt wurde.“

Es gibt kaum weitere Hinweise auf die Art der erforderlichen Dokumentation. Einerseits verunsichert das, andererseits ergibt sich ein gewisser Freiraum. So kann gerade bei kleinen, übersichtlichen und unkritischen Aufträgen die beweissichernde Dokumentation sehr „schlank“ gehalten werden. Außerdem sollte viel Wert darauf gelegt werden, dass die Art der Dokumentation individuell zum Tragwerk passt. Es hat sich herausgestellt, dass die Dokumentation auf der Zeichnung in vielen Fällen die beste Variante ist. Dazu eignen sich Schriftfeldaufsätze und Stempel, die bereits in den CAD-Zeichnungen mit ausgedruckt werden können. Dadurch lässt sich auch die Planung der Prüfungen relativ einfach gestalten, und es sind keine zusätzlichen Dokumente erforderlich. Der Plan kann mit allen Eintragungen der Mitarbeiter und des Prüfpersonals archiviert werden, als Papier oder digital als Foto.

Der Bundesverband Metall (BVM) hat zur Dokumentation vier Stempel für EN 1090-2 (Schweißen, Wareneingang, Maße und Toleranzen, montierte Tragwerke) und weitere für EN 1090-3 entwickelt. Je nach Beschaffenheit des Tragwerkes können Stempel auch häufiger in einer Zeichnung verwendet werden. Zusätzliche beweissichernde Dokumentationen können mithilfe von Abkürzungen ebenfalls direkt auf der Zeichnung erstellt werden. Einzige Bedingung ist ein Abkürzungsverzeichnis, welches in der WPK beschrieben wird. Im Rahmen interner Audits wird anhand von konkreten Aufträgen geprüft, ob der Aufwand zu groß ist bzw. ob die Aussage der Dokumentation ausreichend beweissichernd ist.

Einsatz von Checklisten

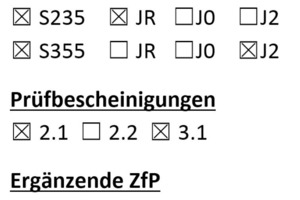

Häufig werden in den Handbuchvorlagen Checklisten zur Dokumentation und zur Schaffung der Bauteilspezifikation vorgeschlagen. Dies ist jedoch kritisch zu sehen, wenn das Dokument über die eigentliche definierte Aufgabe einer Checkliste hinausgeht. Eine Checkliste soll helfen zu prüfen, ob an alle Detailpunkte gedacht wurde. So hilft es wenig, wenn angekreuzt werden soll, ob S355-Werkstoffe verwendet wurden. Der Nachweis ist über eine Prüfbescheinigung zu erbringen und auf der Zeichnung zu kennzeichnen. Informationen, die auf der Zeichnung zu finden sind, brauchen nicht über Checklisten abgefragt zu werden.

Im Zentrum der Dokumentation sollte die technische Zeichnung mit übersichtlich dargestellten Informationen stehen. Zu bedenken ist auch, dass bei Anwendung einer Checkliste mehrere Dokumente gepflegt werden müssen, wenn es zu Änderungen kommt. Ohne elektronische und programmierte Unterstützung ist dies praktisch nicht fehlerfrei umsetzbar und damit in vielen Unternehmen eher behindernd als sinnvoll.

Rückverfolgbarkeit

Ein weiteres Problem stellt nach Meinung vieler Hersteller die Rückverfolgbarkeit dar. Es gibt Vorgaben in Handbüchern und Kommentaren, dass jedes Halbzeug, auch in EXC2, dem Zeugnis zuzuordnen sein muss. Das ist allein schon deshalb unsinnig, weil für einen S235JR in dieser Ausführungsklasse nur ein Werkszeugnis 2.2 erforderlich ist, also eine Prüfbescheinigung mit nicht spezifischen Ergebnissen aus den Prüfungen. Die Norm fordert also nur, dass die Stahlsorte und die Stahlgüte bekannt sein müssen. Bei unkritischen Werkstoffdicken und Aufgaben ist dies auch völlig ausreichend. Hat der Hersteller also festgestellt, dass es sich um ein konformes Konstruktionsmaterial handelt, muss er nur sicherstellen, dass es keine Verwechslungen gibt. Er könnte diese Halbzeuge also ohne weitere Kennzeichnung ins Lager legen, wenn sichergestellt ist, dass andere Werkstoffe eine entsprechende Kennzeichnung tragen.

In den typischen „Schlossereien“ wird hauptsächlich der S235JR eingesetzt. Andere Werkstoffe können mit einem Farbcode an beiden Enden versehen werden und erhalten zusätzlich einen Verweis auf ein Referenzdokument (z.B. eine Prüfbescheinigung nach EN 10204). Vermutlich wird der größte Teil des Lagers also ohne Markierung eindeutig als S235JR erkennbar sein und nur ein kleiner Teil eine Markierung tragen. Das spart Zeit für wichtige andere Dinge. Es steht natürlich außer Frage, dass dazu alle Mitarbeiter unterwiesen sein müssen. Verwechslungen müssen sicher ausgeschlossen werden. Andere Lösungen, z.B. das Stempeln oder das Markieren aller Stahlsorten, stellen sich häufig als zu aufwändig dar, sodass manchmal nur dann das Lager in Ordnung gebracht wird, wenn der Auditor sich angemeldet hat.

Enges Regelkorsett

Einige Regeln könnten ein allzu enges Korsett sein: Ein Beispiel dafür sind die Ausschnitte nach EN 1090-2, Abschnitt 6.7. Das Überschneiden von einspringenden Ecken ist zu Recht verboten, die Gefahr einer gravierenden Querschnittsschwächung ist für alle Fachleute verständlich. Dass aber in EXC2 eine Mindestvorgabe von 5 mm vorgeschrieben ist, führt vielleicht nicht im Stahlbau, aber bei z.B. Treppen mitunter zu Konflikten zwischen Architekten und Planern. Warum kann hier der planende Ingenieur nicht Ausnahmen zulassen und einen kleineren Radius wählen, wenn z.B. die Spannung sehr gering und eine dynamische Belastung ausgeschlossen ist. Sollte bei der Kontrolle des Tragwerkes hier eine Nichtkonformität festgestellt werden, kann bei entsprechender Bewertung auf eine Nachbesserung verzichtet werden – warum also nicht vorher eine Bewertung ermöglichen? Eine Ausnahmeregelung fehlt ebenfalls bei der Bewertung von Schweißnähten. Auch hier lässt die Norm ausdrücklich eine Bewertung von Nichtkonformitäten zu. Der Statiker, also der Planer, kann mithilfe der Normen des Eurocodes Abweichungen bewerten – allerdings erst nach der Herstellung. Bei den Brennzuschnitten gibt es ähnliche Probleme in der Umsetzung. Warum sind für die Oberflächenrauigkeit und die Rechtwinkeligkeit so enge Grenzen verbindlich vorgeschrieben? Wenn ein Metallbauer z.B. eine Fußplatte unter eine Stütze schweißen möchte, um die Lastabtragung in das Fundament sicherzustellen, und diese Platte soll komplett in den Stahlbeton eingebunden werden, mit welchen Gefahren rechnet der Normengeber? Die Platte sitzt tief im Beton, eine Gefahr für die Dauerhaftigkeit oder durch geometrische oder metallurgische Kerben gibt es praktisch nicht.

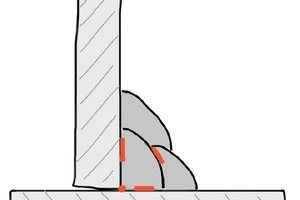

Der Metallbauer muss überlegen, ob er höhere Kosten für einen sehr genauen Brennzuschnitt trägt oder nachträglich eine Nichtkonformität beschreibt und den Statiker bittet, dies zu bewerten. Alternativ muss der Statiker die Fußplatte in EXC1 einstufen, was wohl eher die Ausnahme ist. In der Praxis würden viele wohl einfach gar nichts machen. Handschnitte sind mit den Vorgaben praktisch gar nicht mehr möglich. Noch dramatischer sind die Auswirkungen der aktuellen Tabelle 24 – Umfang der ergänzenden ZfP. Bereits ab einem Ausnutzungsgrad von 50 % sind bei Stumpfnähten ergänzend zerstörungsfreie Prüfungen erforderlich. Natürlich können durch solche Prüfungen Fehler gefunden werden, aber ist der Aufwand in jedem Fall gerechtfertigt? Bei Kehlnähten ist der Umfang der ergänzenden ZfP vom a-Maß und den Blechdicken abhängig.

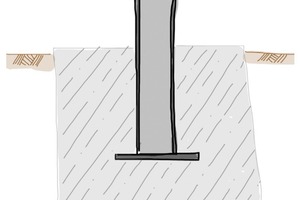

Die Skizze links zeigt eine dreilagige Kehlnaht. Die meisten Fehler finden sich im Inneren (z.B. ungenügende Durchschweißung oder Bindefehler). Welche Fehler können bei einer Kehlnaht durch Oberflächenprüfungen (PT, MT) gefunden werden? Gefunden werden nur Fehler, die bis zur Oberfläche offen sind, z.B. Endkraterrisse. Durch den relativ hohen Aufwand wird viel Sicherheit vorgetäuscht, ein Protokoll mit positivem Ergebnis – aber eben nur von der Oberfläche. Eigentlich hatten die Hersteller nun gehofft, dass die Anforderungen an die ergänzende ZfP (neu in Tabelle 26 – Extent of routine supplementary NDT) im aktuellen Entwurf der EN 1090-2 entschärft würde; das Gegenteil ist leider der Fall. Ein Beispiel: Ein Auftraggeber bestellt bei einem Metallbauer eine Treppe von der Küche in den Garten (EXC1). Die Treppe besteht aus 3 Stufen und einem kleinen Austrittspodest. Als Treppenwange wird ein Breitflachstahl 220x10 aus S235JR gewählt, um die Stufen nicht über die Wange überstehen zu lassen. Die Auslastung der Wangen liegt weit unter 50 %. Nach neuer Tabelle 26 (Entwurf EN 1090-2), die die ergänzend zerstörungsfreie Prüfung beschreibt, ist hier nun eine Prüfung an fünf Prozent der Stumpfnähte erforderlich. Also eine Ultraschall- oder Röntgenprüfung. Ist der Auftraggeber bereit, diesen Aufwand zu bezahlen? Ist der Gewinner der Situation vielleicht der Metallbauer, der absichtlich auf die geforderte Prüfung verzichtet und damit den Auftrag erhält? Nach Meinung des Verfassers bestünde eine sinnvolle Lösung bzw. Alternative in regelmäßigen Arbeitsproben, z.B. in Abständen von vier Wochen.

Fazit

Sinnvoll ist die Umsetzung der Norm mit den Vorgaben der EU-Bauproduktenverordnung. Die Wettbewerbsfähigkeit darf nicht leiden, hier sind alle Beteiligten gefordert: die Behörden, die Marktüberwachung, die Auftraggeber, die Verbände und Hersteller. Es darf kein zu großer Aufwand für die Dokumentation betrieben werden. Die Norm fordert eine Beschreibung der WPK als qualitätssichernde Dokumentation und auftragsbezogen ebenfalls eine Ausführungsdokumentation zur Qualitäts- und Beweissicherung. Richtig und nicht zu aufwändig ausgeführt, ein guter Ansatz, der die Qualität und damit das Sicherheitsniveau steigern kann. Andere Forderungen sind, soweit normativ, bei der Überarbeitung der Norm auf Sinnhaftigkeit zu prüfen. Vor allem dürfen keine neuen Anforderungen gestellt werden, wenn diese hauptsächlich einer Lobby und nicht den durch die EU-Bauproduktenverordnung gesetzten Zielen dienen. Festzuhalten ist, dass viele Gerüchte die Umsetzung insbesondere für die kleineren Betriebe schwierig machen.