Fast wie im Labor

Glasveredler sedak präsentiert sichEs duftet nach Lack. Und nach Flex. Kaum jemand zu sehen. Nur hie und da tauchen vor dem ein oder anderen der zahlreichen A-Frames ein, zwei schutzbebrillte und behelmte Monteure auf. Sonst zeigen sich die rund 38.000 Quadratmeter Produktionsfläche eher menschenleer. Außer dem leisen Surren von Druckern, CNC-Fräsen oder Autoklaven ist kaum etwas zu hören. Wir befinden uns aber nicht in einem klassischen Labor, sondern in der Halle des Glasveredlers sedak in Gersthofen bei Augsburg.

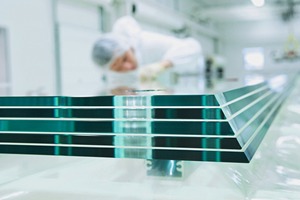

In den Hallen wird in drei Bearbeitungszentren Glas in bislang maximalen Dimensionen von 15 Meter Länge, 3,20 Meter Breite und mit einem Gewicht von 8,5 Tonnen bedruckt, laminiert, gefräst, gebogen, vorgespannt, beschichtet und isoliert. Der Laborcharakter der Räumlichkeiten kommt nicht von ungefähr. Beim Forschen und Weiterentwickeln haben Qualität und Reinheit während der Verarbeitung oberste Priorität.

Digitale Glasdrucke im XXL-Format

Auf den neuen digitalen Flachbettdrucker sind die rund 150 Mitarbeiter sehr stolz. Kein Wunder! Er kann im sogenannten Double-Vision-Verfahren Glas mit seinen bereits erwähnten maximalen Dimensionen von 15 x 3,20 Metern am Stück bedrucken. Das neue Verfahren kann hoch aufgelöste Fotografien oder abstrakte Formen mit einer Auflösung bis zu 720 dpi herstellen. Die Vorteile liegen auf der Hand: Der Farbauftrag ist deutlich dünner als beim Sieb- oder Walzendruck. Damit lassen sich transluzente Effekte und fließende Übergänge erzielen. Gleichzeitig dient die neue Methode einer kostengünstigeren individuellen Fassadengestaltung. Das Ergebnis wird sedak u.a. auf den kommenden Messen, der glasstec in Düsseldorf sowie der BAU in München, präsentieren.

Der Druckvorgang verhält sich analog zum Inkjet-Drucken auf Papier. Die Farben bestehen allerdings aus feinsten Keramikpartikeln. Diese Tinte wird mittels Plotter auf die Scheibe aufgespritzt. Nach dem Brennvorgang im Ofen sind die Farben dauerhaft mit der Glasscheibe verbunden. Die Farbschicht ist kratzfest. Die Scheiben können im Anschluss laminiert, zu Isolierglas weiterverarbeitet oder laminationsgebogen und z.B. für Fassadengestaltungen von Ganzglaskonstruktionen verwendet werden. Neben dem digitalen Drucker bietet sedak schon länger Drucke im Rollercoater-Verfahren an. Dieser färbt Glas vollflächig mit Glaskeramikfarbe aus Email ein. Zum Trocknen fährt das bedruckte Glas über eine Art Kipptisch in einen Infra-Rot-Trockner – den sogenannten Vorspannofen.

Referenzen

Forschung und Entwicklung fördern den Erfolg der hochwertigen Glasprodukte und Ganzglaskonstruktionen, auf die Architekten weltweit zurückgreifen. Entstanden sind Glastreppen, -brücken oder vollständig gläserne Bauwerke, die ohne konventionelle Tragwerke auskommen. Hierzu gehören u.a. der Bahnhof in Straßburg, das Städel Museum in Frankfurt am Main, Treppen und Balustraden in einem Flagship Store in Tokio, aber auch Glasobjekte für Luxusyachten. sedak realisiert dabei übergroße Glasformate in hoher Qualität, vor allem, wenn es um Lamination, Kantenbearbeitung oder Silikonverklebungen (z.B. bei Treppen oder Brücken) geht.

Produktion

Bei der Produktion steht allen voran das Glasschneiden. Die Gersthofener haben Rohglas mit maximalen Abmessungen von 3,30 x 16 Metern im Griff. In drei computergesteuerten Bearbeitungszentren können mehrere Arbeitsschritte gleichzeitig bewältigt werden: Bohren, Fräsen, Ausschneiden und Kantenbearbeiten (schleifen, säumen, hochglanzpolieren). Seit 2011 betreibt sedak eine Glas-Vorspannanlage. Ein 75 Meter langer Vorspannofen ermöglicht es, den Markt mit Einscheibensicherheitsglas und teilvorgespanntem Glas zu beliefern. Dass auch hierbei wieder Maximalgrößen unterkommen, müsste eigentlich nicht wieder extra erwähnt werden. Neben flachen Scheiben werden auch zylindrisch geformte Scheiben mit Längen bis zu fünf Metern hergestellt. Eine weitere Werkstätte ist eine Kammer, die wieder einen recht sperrigen Namen hat – nämlich Heat-Soak-Kammer. Darin wird untersucht, wie hoch die Gefahr eines Spontanbruchs sein kann. Der Begriff Heat-Soak beschreibt das Heißlagerungsverfahren, bei dem bei 290 °C alle produzierten ESG-Gläser auf Nickelsulfit-Einschlüsse untersucht werden und genormtes ESG-H hergestellt werden kann. Dieses ESG-H ist ein standardisiertes, qualitativ hochwertiges vorgespanntes Glas, weil es der Hitze standgehalten hat. Laminiert wird im Vakuumsack in den vier unterschiedlich dimensionierten Autoklaven. Das sind gasdicht verschließbare Druckbehälter, die Glas bis ca. 17 Meter Länge aufnehmen können. Sie erinnern an riesige MRT-Röhren, die man eher vom Radiologen kennt. Hier werden Folien und Scheiben unter Hitze mit hohem Druck zu einem Verbund und einer unlösbaren Einheit verschmolzen. Das Ergebnis trägt den Markennamen glascobond®. Es ist patentiert und wird nur von sedak angeboten.

Neue Isolierglaslinie

In diesem Beitrag sind noch lange nicht alle Kompetenzen der Glasveredler zusammengetragen, aber ein Eindruck, wie viel Know-how und Experimentierfreudigkeit in Gersthofen zusammenkommen, sollte bereits vermittelt sein. Einen Ausblick auf das kommende Jahr gibt es dennoch zum Schluss: sedak wird ab 2015 eine neue Isolierglaslinie auf den Markt bringen. Sobald diese steht, können 4-fach-Isoliergläser mit bis zu 115 mm Stärke produziert werden – natürlich in der Glasgrößen-Zauberformel „Dreizwanzig auf fünfzehn“.