WIG-Schweißen statt E-Hand

In der großen Fertigungshalle befindet sich eine Schweißkabine neben der anderen, abgetrennt durch dicke schwarze Vorhänge. Auf den Werkbänken sind Röhren montiert – in unterschiedlicher Länge, Wandstärke und Größe. Von dünnwandigen Edelstahlrohren mit wenigen Millimetern Durchmesser bis zu großen Röhren, in denen leicht ein Mann verschwinden kann. In Schwarzstahl und in Edelstahl. Aus den Röhren stellt das Metallbauunternehmen Hering kundenspezifische Wärmetauscher für verschiedene Einsatzgebiete her: Anlagen für die chemische Industrie bis hin zu Apparaten für die Lebensmittelindustrie. Alles Einzelstücke – es sei denn, der Kunde bestellt zweimal den gleichen Wärmetauscher. „Es gibt wahrscheinlich kein Stück Schokolade in Deutschland, dessen Rohmaterial nicht durch unseren Wärmetauscher geflossen ist“, sagt Christian Rasch, CEO/Vorstand von Hering.

Die Produktion hängt an der Schweißtechnik

Herzstück des Wärmetauschers ist das Rohrbündel, das das Medium transportiert. Es ist eingebettet in ein großes Außenrohr, das die Kühlflüssigkeit enthält. Die große Oberfläche zwischen den Medien begünstigt die Wärmeübertragung. Bei der Herstellung ist die Schweißtechnik das wesentliche Fügeverfahren. Orbitalschweißnähte verbinden die Rohrbündel mit dem Rohrboden. Die Außenrohre werden per Schweißnaht mit diversen Anschlussstutzen und -flanschen versehen. Die Anforderungen an die Schweißnähte sind dabei enorm: Einwandfreie Schweißnähte sind die Voraussetzung, dass sich die verschiedenen Medien im Wärmetauscher nicht miteinander vermischen. Möglichst wenig Verzug ist für die Passgenauigkeit der Rohrbündel und des Außenrohres von höchster Bedeutung. Im Betrieb können diese Wärmetauscher Temperaturunterschiede von mehreren hundert Kelvin ausgesetzt sein, was zu extremen Wärmebelastungen der Bauteile führt. Und diesen thermischen Belastungen müssen die Schweißnähte sicher trotzen. Die Schweißverfahren der Wahl waren das E-Hand- und das MIG/MAG-Schweißen. Das WIG-Schweißen spielte eine eher untergeordnete Rolle im Hause Hering.

Mit tigSpeed zu bester Nahtqualität

Robert Bernhard ist Mitarbeiter der Slatina Schweißtechnik, einem Vertriebspartner des Schweißgeräteherstellers EWM in Mündersbach. Schon viele Jahre betreut er die Produktion von Hering und steht Fertigungsleiter Manfred Lepp mit Rat und Tat zur Seite. Bei einem seiner Besuche schlug Bernhard dem Fertigungsleiter eine Alternative zum Fügen der vielen Rohr-Flansch-Verbindungen vor: WIG-Schweißen mit tigSpeed.

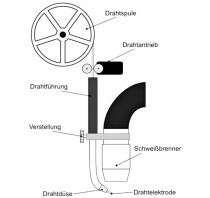

EWM tigSpeed ist ein WIG-Drahtvorschubschweißgerät und prädestiniert für die Rohr-Flansch-Verbindungen. tigSpeed ahmt das manuelle WIG-Schweißen nach, indem es der kontinuierlichen Drahtzuführung noch eine zusätzliche Vorwärts- und Rückwärtsbewegung überlagert. So wird der Zusatzwerkstoff immer wieder aus dem Schmelzbad herausgezogen und geht tropfenweise über. Beim Heißdrahtschweißen wird der Zusatzwerkstoff bereits vorgewärmt. Das erhöht die Abschmelzleistung nochmals, der Werkstoff fließt viel besser und das Ergebnis ist ein sehr gleichmäßiges Nahtbild.

Die Vorteile liegen auf der Hand: Durch die automatisierte Drahtförderung kann sich der Schweißer vollkommen auf den Schweißprozess konzentrieren. Die zweite Hand bleibt frei und kann die Führungshand unterstützen. „Das ist gerade bei langen Nähten eine Erleichterung“, meint Schweißer Valmir Xhaferi. „Ein Flansch kann in einem einzigen Arbeitsschritt an das Rohr geschweißt werden – ohne Ansatzstellen durch den Wechsel der Schweißstäbe.“

Eine Drehvorrichtung lässt das Rohr kontinuierlich rotieren. So liegt der Arbeitspunkt stets an derselben Stelle in PA-Lage: Für die Außennaht oben auf dem Rohr und für die Innennaht auf der Oberseite des Rohrinneren. Die konstante Arbeitslage verbunden mit der hohen Abschmelzleistung durch den Heißdraht führt zu hohen Schweißgeschwindigkeiten und im Ergebnis zu einer hervorragenden Nahtqualität.

Leichte Handhabung – leises Arbeiten

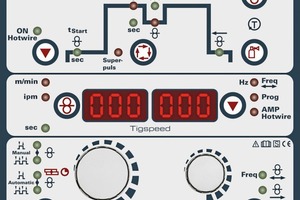

Nur eine halbe Stunde haben sich die Schweißer eingearbeitet, dann konnten sie mit dem tigSpeed umgehen. Die Handhabung ist durch die Einknopfbedienung der Steuerung einfach und die digitale Anzeige gewährleistet eine reproduzierbare Einstellung der Parameter. Durch seinen ergonomischen Aufbau ist der Brenner besonders leicht zu handhaben und auch für langes ermüdungsfreies Arbeiten geeignet. Da sämtliche Funktionsleitungen in die Brennerschale integriert sind, gibt es keine störenden Leitungen. Zudem macht der variable Einstellbereich der Drahtzuführung zwischen 15° und 42° den Brenner besonders flexibel für die verschiedensten Anwendungen. Leise knistert der Lichtbogen beim Schweißen, das Drahtvorschubegrät summt dezent. „Der größte Vorteil ist, dass das Gerät so leise ist“, bemerkt Valmir Xhaferi, „viel leiser als die Geräte anderer Hersteller, die ich kenne.“

Als Robert Bernhard den tigSpeed eine Woche später wieder abholen wollte, haben sich die Schweißer bereits darum gestritten, wer mit dem Gerät arbeiten darf. Es dauert nicht lange, und Hering nennt einen tigSpeed sein Eigen. Jedes Jahr kommt ein Gerät hinzu. Immer mehr Rohr-Flansch-Verbindungen, die vorher mit E-Hand geschweißt wurden, werden heute mit dem tigSpeed geschweißt – mit Einsparungen von bis zu 50 % allein durch die Reduzierung von Nebenzeiten. „Wie hoch dann erst die Einsparungen bei Betrieben sein würden, die nicht so viele Rüstzeiten haben wie wir?“, überlegt Rasch.

Fazit

Inzwischen macht jedes der drei Schweißverfahren E-Hand, MIG/MAG und WIG etwa ein Drittel in den Fügeverfahren aus. So werden inzwischen viele Nähte, die in der Vergangenheit mit E-Hand geschweißt wurden, inzwischen mit tigSpeed im WIG-Verfahren geschweißt. Zur Qualität meint Christian Rasch: „Kunden von uns sagen, es gibt viele Wärmetauscher auf dem Markt. Aber keine, die so schön sind wie unsere. Und mit schön sind die Schweißnähte gemeint.“ ⇥red ◊