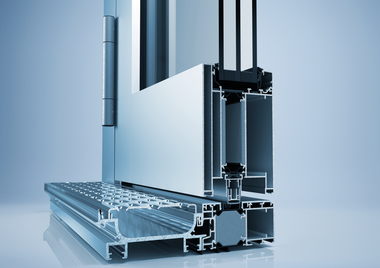

Profile mit Schutzfolie ohne Aufpreis

heroal hat in den vergangenen sechs Jahren ca. 90 Millionen Euro investiert und das Personal um 250 Mitarbeiter aufgestockt: Es geht um Wachstum in allen Bereichen – 2016 flossen deshalb ca. 6,8 Millionen Euro in den Ausbau einer 135 Meter langen und 27 Meter breiten Qualitätsstraße. Die Fachpresse war zur Besichtigung eingeladen.

heroal beschäftigt 800 Mitarbeiter und produziert an drei Standorten in Deutschland. Die Qualitätsstraße wurde in Hövelhof im Werk II in den Prozess der Profilherstellung für Fenster, Türen und Fassaden integriert. Dort sind 200 Mitarbeiter tätig, Auftragsspitzen werden mithilfe eines Personaldienstleisters abgefedert. Die Kooperation mit mehreren zertifizierten europäischen Presswerken gewährleistet, dass der Systempartner in keine Lieferengpässe gerät. Jede Charge der Halbschalen durchläuft eine umfassende Qualitätskontrolle hinsichtlich Oberfläche und Geometrie, beispielsweise mit Einsatz des Ascona Messsystems: eine Gegenlichtmessung mit 25 Messpunkten pro Halbschale.

Automatisierung, Reinheit und Tests

Mit dem Data-Matrix-Code, der bei der Herstellung des Profilverbundes aufgebracht wird, ist das Material jederzeit über den digitalen Weg in allen drei Werken identifizierbar. Wird im Prozessablauf bis hin zur Verpackung mit Schutzfolie ein Fehler an einem Profil festgestellt, sind über das Identifikationssystem alle Arbeitsabläufe nachvollziehbar, die Fehlerquellen vergleichsweise einfach auszumachen.

Die Kommissionierung im Wareneingang arbeitet aktuell in drei Schichten und hat eine Sechstagewoche. „Damit sind wir gegenüber den Kunden in einem Höchstmaß flexibel“, sagt Jürgen Schöppner, Leiter im Werk. Im automatisierten Hochregallager, das in fünf Gassen über 4.065 Stellplätze verfügt, sind derzeit 90 Prozent der Plätze belegt. Wird Material aus dem Lager entnommen, wird dies sofort online gebucht und der Restbestand ist über das Warenwirtschaftsprogramm sichtbar.

Wer seinen Blick durch die Produktionshalle schweifen lässt, sieht klar strukturierte Arbeitsbereiche und wird über die Ordnung, die an den einzelnen Arbeitsplätzen herrscht, erstaunt sein. Sauber ist die Halle allerdings nicht nur am Boden, die Lüftungsrohre entlang der Decken sichern auch eine saubere Luft – ein Muss beim Betrieb von Pulverbeschichtungsanlagen.

Die Herstellung des Profilverbunds ist Basis für die weitere Bearbeitung. „Die Qualitätskontrollen in diesem Bereich sind streng“, sagt Schöppner. Mit Lasermessgeräten werden etwa Geradheit und Parallelität des Profils geprüft. Die Zertifizierungsprogramme, die die Kunststoffmetallverbundsysteme durchlaufen, werden regelmäßig von externen Auditoren überprüft. „Die Verarbeiter profitieren davon, die Statikwerte der Profile können ohne Abschlagsfaktoren in die Berechnung einfließen“, erklärt er. Im Durchschnitt führe dies zu 10 Prozent höheren Werten als bei den Profilen der meisten Mitbewerber.

Drei Beschichtungsanlagen

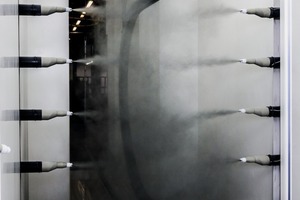

95 Prozent der Kunden bestellen ihre Profile mit Oberflächenfinish – meist mit einer hochwetterresistenten Pulverbeschichtung. Aktuell wird in Hövelhof mit drei chromfreien Beschichtungsanlagen gearbeitet, in allen dreien werden die gleichen Produkte eingesetzt. Das Pulverlager ist vollklimatisiert und bevorratet ca. 500 aktive Farben, mehr als 5.000 Stellplätze stehen dafür bereit. Der Unterschied der Anlagen besteht in der Ausrichtung der Profile. Es gibt eine horizontale, eine vertikale und eine dritte Anlage für spezielle Geometrien wie Rundbögen. Auf allen drei werden täglich bis zu 160 Farbwechsel vorgenommen. Wegen der hohen Automatisierung lässt sich ein Wechsel in kürzester Zeit erledigen. Die vertikale Anlage für Profile bis zu einer Länge von 7,2 m wurde 2012 in Betrieb genommen und inzwischen um zwei Beschichtungskabinen erweitert. Eine weitere Beschichtungskabine ist optional.

Das betriebseigene Labor führt täglich chemische und mechanische Tests an den Profilen durch. Beispielsweise wird mit einer Badanalyse die ordnungsgemäße Vorbehandlung der Profile überprüft: die Entfettung, Beizung und Passivierung (A/B-Wert). Der Test weist die Reinigungswerte nach. Durch Dornbiegeversuch, Kugelschlagprüfung und Tiefungsprüfung werden die technologischen Eigenschaften der Beschichtung abgeprüft, die Gitterschnittprüfung stellt die Haftung des Pulverlacks auf dem Untergrund fest. Darüber hinaus geht es um die Pulvereingangskontrolle: Bei jeder neuen Produktions-Charge wird die Oberfläche und Farbe auf einer Mustertafel geprüft. Erst nach der Freigabe durch die Qualitätssicherheit steht das Pulver für die Beschichtung zur Verfügung.

Die Qualitätsstraße

Im Anschluss an die Beschichtung werden die Profile seit Anfang des Jahres 2017 über die 135 Meter lange Qualitätsstraße für den Versand vorbereitet. Dank Data-Matrix-Codes sind die Maschinen über die weiteren Abläufe für das jeweilige Profil informiert. „Wurden in früherer Zeit die Profile zu diesem Prozesszeitpunkt von den Augen der Mitarbeiter händisch inspiziert, suchen nun sechs Kameras von allen Seiten nach Lackfilmstörungen der Oberflächen“, berichtet Lukas Beermann, Projektleiter der Qualitätsstraße. Diese 100 Prozent objektive Prüfung der Oberfläche ist Voraussetzung dafür, dass die Profile nun in Schutzfolie umwickelt geliefert werden. Die Verpackungsmaschine ist ein Unikat und wurde von den heroal Mitarbeitern gemeinsam mit dem Maschinenbauer entwickelt. „Welches Profil mit wie viel Folie umwickelt wird, auch diese Information wird auf dem Barcode gelesen“, so Beermann. Aktuell wird die Schutzfolie mit einer Dicke von 20 mm bis zu 140 mm umwickelt. Das Aufschäumen der Profile, sprich die Dämmung, wird erst nach dem Aufbringen der Folie vorgenommen. Die serienmäßige Lieferung der Profile in Schutzfolie ist neu. Bislang haben die Kunden diese explizit bestellen und bezahlen müssen. Der Oberflächenschutz wird erst vor Abnahme des Auftrags von den Profilen entfernt, das passende Werkzeug zum Entpacken finden die Verarbeiter an jeder gelieferten Palette. „Wir können unseren Kunden tatsächlich sagen, unter dieser Schutzfolie ist zu 100 Prozent kein Oberflächenfehler“, so Konrad Kaiser, Geschäftsführer von heroal.

Fazit

heroal wird seit Langem von der GSB international, einer internationalen Qualitätsorganisation für Oberflächenbeschichtung, und vom VOA, dem Verband für Oberflächenveredelung von Aluminium e.V., begleitet und ist sowohl zertifizierter GSB-Premium- als auch zertifizierter Qualicoat Seaside-Beschichter. Weil die Qualitätsansprüche weitere Kontrollen erfordern, wurde in die Qualitätsstraße investiert. Zudem beteiligt sich heroal seit 2014 an einem qualifizierten Wertstoffkreislauf für Aluminium und wirbt mit dem AUF-Zertifikat. Die Abwässer aus den Beschichtungsanlagen werden zunächst über die Hauskläranlage gereinigt und aufbereitet, erst dann entsprechend entsorgt.⇥ma ◊

Qualität fordert Aufwand

Bei der Festlegung auf Qualitätsstandards wurde heroal vom Sachverständigen Dr. Thomas Herrmann unterstützt. In einem gemeinsamen Projekt wurden Standards erarbeitet und im Oberflächeninspektionssystem implementiert. Anlässlich der Presseveranstaltung hat der Geschäftsführer des Dresdener Zentrums für Korrosionsschutz und Pulverbeschichtung über mögliche Qualitätsprobleme referiert, die über geeignete Tests ausschließbar sind. Einerseits hat er auf Fehlerquellen des Materials hingewiesen, andererseits auf solche des Pulvers. Qualitätsprobleme, die aus Strangpressverfahren resultieren, rühren in erster Linie vom Verschleiß der Profilwerkzeuge oder durch Rückstände beim Profilzuschnitt.

Als mögliche Qualitätsprobleme in punkto Pulver und Applikation nannte Dr. Herrmann beispielsweise eine ungünstige Kornverteilung, unterschiedliche Qualität der Pulverrohstoffe, Transport- und Lagerbedingungen sowie Umwelteinflüsse bei der Beschichtung. „Neben den Ursachen für Lackfilmstörungen ist auch die Pulverzusammensetzung für die Qualität entscheidend“, konstatierte Dr. Herrmann. Im Fokus der Kontrolle stehen etwa Bindemittel und Härter, Füllstoffe, Farb- und Effektpigmente. Über Ausgangsmaterial und Pulver hinaus kommt es auf die Verfahrenstechnologie an, auf die Vorbehandlungstechnologie wie die zweistufige alkalische Beizentfettung, die Spül-Prozesse, die zweistufige saure Beiznachbehandlung und die chromfreie Passivierung. Dr. Hermann bezeichnete die Verfahrenstechnologie von heroal als „modernste Pulver-Applikationstechnik“. Parameter dafür sind eine vollautomatisierte Pulverapplikation, die Registrierung aller Einstellungsparameter wie Pulverausstoß, Spannung und Stromstärke, das Pulververarbeitungszentrum mit einer Ultraschallsiebung und einer Pulverkreislaufführung sowie die automatischen Reinigungsprozesse bei Farbwechsel.

Logistik modernisiert

Auch in Sachen Lieferzeiten hat sich der Systempartner viel vorgenommen: „Bei kundenspezifischen RAL Bestellungen, die wir innerhalb von zehn Werktagen liefern, ist unsere Belieferungsquote oberhalb von 97 Prozent“, sagt Geschäftsführer Konrad Kaiser. Mit dem überarbeiteten Lagerverwaltungssystem ist das möglich. Bei der Überarbeitung hat heroal mit der Fachhochschule der Wirtschaft (FHFW) in Paderborn kooperiert. Prof. Dr. Christian Ewering hat mit einer Projektarbeit die neuen Logistikprozesse unterstützt. Im Rahmen der Presseveranstaltung hat er das Konzept vorgestellt. Demnach war es seine Aufgabe, „für den gegebenen Sortierspeicher ein Steuerungsverfahren zu entwickeln, das die Betriebskosten minimiert, den Service maximiert und die Funktionalität trotz Komplexität im Betriebsalltag gewährleistet“. Aus seiner Arbeit resultiert ein wesentlicher Pluspunkt für die Systempartner: Die digital automatisierte Logistik kann auf Wunsch Aufträge in den Anlieferungspaletten kommissionsweise packen. Bei den Ausführenden können diese dann zeitsparend auftragsbezogen verarbeitet werden. „Eine neue Serviceleistung, die im Wettbewerbsumfeld ihresgleichen sucht“, meint Prof. Dr. Ewering.