Tüftler Artur Prinz

Profil-Klammer als SchweißhilfeArtur Prinz führt einen kleinen Betrieb in Heimenkirch. Der laufende Ärger über den Verzug beim Schweißen hat seinen Erfindergeist geweckt, der Metallbaumeister tüftelte die Profil-Klammer aus. Sein Werkzeug, mit dem sich Rund- sowie Vierkantrohre ohne lästiges Nacharbeiten schweißen lassen, kann mittlerweile jeder kaufen.

Bis Prinz mit der Profil-Klammer Abhilfe gegen seinen Dauerfrust beim Schweißen geschaffen hatte, behalf er sich mit „irgendwelchen selbstgebastelten Vorrichtungen“ – allerdings ohne zufriedenstellendes Ergebnis. „Mit den neuen Werkzeugen ist es mir gelungen, das unrentable Arbeiten abzustellen“, erzählt er.

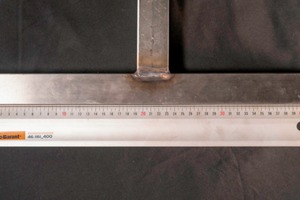

Konzeptionell wollte Prinz mit Konstruktion der Klammer die Ursachen für den Verzug umgehen, zudem ist sie im Vergleich zu Standard-Zwingen einfacher zu handhaben und lässt sich vielseitiger nutzen. Doch effizientere Arbeitsabläufe sind nur ein Vorteil, auch die Qualität der Werkstücke wird optimiert. Die Profil-Klammer hinterlässt keine Druckstellen und Beschädigungen am Material wie es beim konventionellen Ausrichten häufig der Fall ist.

Die Konstruktion

Bei Herstellung der Klammer werden keine Standardteile aus Katalogen verarbeitet, sondern regionale Firmen produzieren die Trapezspindeln und die Muttern der Klammer passgenau. „Die Klammer sollte sowohl robust als auch konstruktiv einfach sein“, sagt Prinz. Sie besteht aus einem nichtrostenden Stahlgriff und beweglichen Teilen aus 16CrMo4. Durch die qualitativ hochwertigen Einzelteile wird eine hohe Standzeit gewährleistet. Auch bei Dauereinsatz in der Serienproduktion hält die Profil-Klammer dank ihrer stabilen und robusten Konstruktion viele Jahre, wie der Erfinder verspricht.

Die anklipsbaren Schutzbacken und -teller hat er so gestaltet, dass die Klammer für Edelstahl-Rundrohr, Vierkantrohr und Flachmaterial verwendet werden kann. Für Rohre aus Stahl wird die Klammer ohne Schutzbacken und -teller verwendet.

Prototypen & Marktpotenzial

Der Erfinder erzählt von den Anfängen: Der erste Prototyp war nach ca. 30 Stunden fertig, die Materialkosten dafür betrugen ca. 250 Euro. Für weitere vier Prototypen brauchte es weitere ca. 40 Produktionsstunden, die Materialkosten betrugen 800 Euro. Weil diese Prototypen funktionierten, hat Prinz eine Kleinserie von 30 Stück fertigen lassen. Insgesamt beziffert der Metallbauunternehmer die Investitionen auf etwa 30.000 Euro und ca. 400 Arbeitsstunden.

Im neuen Werkzeug von Artur Prinz steckt Marktpotenzial. Weil nicht nur er sich freut, wenn das Werkstück nach dem Schweißen nicht geradegebogen werden muss. Das hat die Firma EWM Schweißtechnik erkannt und die Klammer in ihr Vertriebsprogramm aufgenommen. Seit Ende 2020 kann sie beim Hersteller für Schweißtechnik gekauft werden, zudem nimmt Prinz selbst Bestellungen an. Die Zeitersparnis ist so immens, dass sich die Kosten für das neuartige Werkzeug schnell amortisieren, wie der Erfinder betont.

Der Betrieb

Artur Prinz und seine Frau Petra stemmen das Unternehmen mit fünf 450-Euro-Aushilfskräfte. Die Leistungen sind vielfältig und umfassen Reparaturen in regionalen Industriebetrieben, Stahlbauten, Designertreppen, Gartentüren und Sonderanfertigungen wie beispielsweise die Mikadotreppe. Prinz hat das Geländer für die Treppe ausschließlich nach einer Zeichnung des ausführenden Schreiners gefertigt. Nicht ohne Stolz erzählt er, dass seine Geländer ohne nachträgliche Bohrungen oder Schweißarbeiten auf der Baustelle montiert werden konnten.

Konstruktiv herausfordernd war eine Treppe, die Stufen aus Steinplatten und ein filigranes Design erhalten sollte – die Pfosten sollten nicht sichtbar sein. Eine Lösung fand der Metallbaumeister, indem er die Mittelholmtreppe am mittleren Podest mit einem Tragarm an der bestehenden Wand befestigte. Das obere Podest wird lediglich von einem Vierkantrohr, das im Eck des Podestes befestigt ist, getragen.

Ausblick

Durch die Corona-Krise hat der Betrieb Prinz einige Kunden wie die Firma Liebherr verloren. Dank der Vielseitigkeit hat der Metallbaumeister den Umsatz durch andere Standbeine kompensieren können und muss bislang keine nennenswerten Einbußen verkraften. Artur Prinz konstruiert seine Erfindungen mithilfe einer 3D-Konstruktionssoftware und hat im Zuge dieser Arbeiten den Fokus auf das Technische Büro gerichtet. „Wir strukturieren um – zeichnen mehr und fertigen weniger.“ Die Profil-Klammer ist nicht seine einzige Erfindung.

Angefangen hat es mit einer Richtpresse, die er für seine Werkstatt gebaut hat. Für einen Kunden hat er eine Käseschneidmaschine gebaut. „Damit können große Käselaibe in einzelne Portionen geschnitten werden.“ Derzeit tüftelt er an einem Käseschneidautomaten mit einem Ultraschallmesser, von dessen Einsatz sich eine Käserei Erleichterung für ihre Arbeit erhofft.