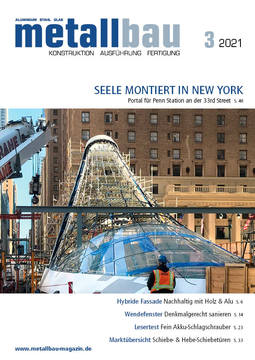

Portal zur Penn Station NYC

seele montiert Seilfassade an der 33rd StreetEine gegensinnig gekrümmte Seilfassade bildet den neuen Eingang der Penn Station an der 33rd Street in New York. Das Design für das geneigte Stahl-Glas-Vordach mit einer Fläche von 277 qm stammt von Skanska und den Architekturbüros Aecom und Som. Mit Konstruktion, Fertigung und Montage wurde Fassadenspezialist seele aus Gersthofen beauftragt.

Am 31. Dezember 2020 wurde der neue Eingang zur Penn Station in New York City − das sogenannte East End Gateway eröffnet. Das 12 m hohe „A“ führt Passanten über Rolltreppen zu den unterirdisch liegenden Bahnsteigen. Die filigrane Seilnetzfassade ist mit modernster Monitoring-Technik ausgestattet und setzt in ihrer Ausführung einen architektonischen Akzent an einem der größten Bahnhöfe der USA, Downtown Manhattan.

Zu normalen Zeiten besuchen täglich 650.000 Personen den Knotenpunkt am berühmten Madison Square Garden. Um die Personenströme zu entzerren, beauftragte Bauherr MTA C&D (Metropolitan Transportation Authority Construction & Development) zusammen mit Vornado Realty Trust den Bau eines neuen, großzügigen Haupteingangs. Die filigran wirkende Konstruktion aus Stahlrahmen und Edelstahlseilen erzeugt die Optik einer entmaterialisierten Glashülle, deren lichtdurchflutete Atmosphäre die Passagiere zu den Bahnsteigen begleitet.

In der Öffnung zum Untergeschoss setzt sich das Design fort: 60 doppelt gebogene und linienförmig verlaufende Paneele aus Schwarzstahl, die an einer Unterkonstruktion abgehängt sind, bilden die Verkleidung der ovalen Öffnung. Durch deren trichterförmig anmutende Form wird ein fließender Übergang nach oben zum Vordach geschaffen, woraus sich eine scheinbar unendliche Perspektive ergibt. Reisende, die von der Subway den U-Bahn-Schacht die Treppe hochkommen, eröffnet das Glasdach eine freie Sicht auf das Empire State Building.

Höchste Präzision für 105 t Stahl

Die von seele konstruierte Seilfassade besteht aus einem Stahlrahmen mit einem Seilnetz aus gegeneinander verspannten Quer- und Längsseilen aus Edelstahl. Als primäre Tragstruktur plante der Fassadenspezialist einen 14,6 m hohen, A-förmigen Stahlrahmen. Den Bodenanschluss formt der sogenannte „Horseshoe“, ein hufeisenförmiger Randträger mit einer Länge von ca. 30 m und einer Breite von 13 m. Die komplette Stahlkonstruktion besteht aus fünf geschweißten Kastenträgern, einem Querträger und der sogenannten „Crown“ − ein massives Werkstück aus einem 400 mm dicken Blech, das oben auf der Struktur aufgesetzt wurde. An die „Crown“ sind sowohl Seilbefestigung für die Fassade als auch die Spannaufnahmen angebracht.

Insgesamt 105 t Stahl wurden für die Rahmenkonstruktion bearbeitet. Der komplette Stahlbau liegt frei und ist ständigen Witterungseinflüssen ausgesetzt, daher erforderten Oberflächen und Schweißnähte eine hochpräzise Bearbeitung und die Erfüllung der amerikanischen AESS 4 Anforderungen. Eine weitere Herausforderung stellten die schwer zugänglichen Einläufe für die Edelstahlseile dar: Zahlreiche bauseitige Einbauten zur Wasserführung oder Beleuchtungstechnik mussten integriert und deren Anschlüsse beim Stahlbau berücksichtigt werden.

Um die im Design vorgesehene Neigung des Eingangs zu erzielen, wurde der A-förmige Rahmen überhöht gefertigt und neigt sich durch die Seilspannung in den geforderten 45°-Winkel und damit auf die Gesamthöhe von 12 m. Die Längsseile wurden sehr hoch vorgespannt, um eine entsprechende Vorspannung auch in den Querseilen zu erreichen. Um eine reibungslose Montage in New York zu ermöglichen, wurde die komplette Stahl-Konstruktion für eine Vorprüfung bei seele pilsen in Tschechien aufgebaut, getestet und im Anschluss nach New York zur finalen Montage durch seele und Skanska USA Civil NE verschifft.

Montage in Downtown Manhattan

Die Montage auf engstem Raum, mitten in Manhattan, erforderte eine geschickte Koordination der Installationsphasen. So erfolgte die Anlieferung der einzelnen Bauteile just-in-time. Innerhalb von drei Wochen montierte seele den massiven Stahlbau. Im Anschluss wurden die einzelnen Seile angebracht, mit Adapterstücken verlängert und anschließend gespannt, um den Rahmen in die finale Form zu bringen. Danach folgte die Verglasung. Fast 140 doppeltgebogene Gläser wurden von Europa nach New York auf die Baustelle transportiert und mit Spezialhalterungen im Seilnetz befestigt. Jedes Laminat ist ein Unikat, denn die SGP-Interlayer sind mit unterschiedlichen Punkterastern bedruckt. Im November 2020 hieß es dann „All in!“, als die letzte Glasscheibe im Seiltragwerk montiert war.

Digitales Fassaden-Monitoring

Ausgeklügelt ist auch das von seele entwickelte Monitoring-Konzept. Die geforderte Seilkraftmessung setzte seele als Cloud-basierte Lösung um. Verschiedene Faktoren, wie geringe Abstände zwischen den Seilknoten sowie die schwere Zugänglichkeit an der stark frequentierten Penn Station, machten eine konventionelle Seilkraftmessung bei diesem Projekt nahezu unmöglich. Bei der Montage sammelten unsichtbar angebrachte Messstellen Daten zur Vorspannung der Längs- und Querseile. Aufwendige Messungen vor Ort blieben so erspart und können auch in Zukunft bei Bedarf durchgeführt werden. ⇥red ◊

Nachgefragt bei Dennis Rohrbacher, Site Manager seele

metallbau: Wie lange waren Sie an der 33rd Street in NYC mit der Montage des Subway-Eingangs beschäftigt?

Dennis Rohrbacher: Wir waren von März 2020 bis Januar 2021 vor Ort, montiert wurde von Juni bis Dezember 2020. Besonders eindrücklich war das Einheben und der Zusammenbau der großen Stahlbauteile sowie das Spannen der Edelstahlseile. Auch das Absenken der gesamten Konstruktion auf vier Auflagerpunkte war ein echtes Highlight. Besonders war die Montage in den fast menschenleeren Straßen New Yorks. Auf der Baustelle wurde trotz Lockdown weitergearbeitet, da es sich um eine Baustelle des öffentlichen Nahverkehrs handelte.

metallbau: Wie hat die Lieferung „just in time“ der Stahl- und Glaselemente an die Baustelle funktioniert?

Rohrbacher: Alle Bauteile bzw. Container werden nach Einreise und Verzollung nach New Jersey geliefert. Dort wird das Material dann umgeladen oder zwischengelagert, dadurch steht das Material auf Abruf und in kürzester Zeit auf der Baustelle zur Verfügung – ohne Platz auf der Baustelle zu verbrauchen. Ein Partner kümmert sich dabei auch um nötige Genehmigungen beim Department of Transportation. Einzige „Hürde“: Die Anlieferung der übergroßen Bauteile auf der Baustelle konnte nur zu bestimmten Zeiten über die Brücken nach Manhattan erfolgen.

metallbau: Was gilt es zu beachten, wenn gebogene Glasscheiben vor Ort montiert werden?

Rohrbacher: Die gebogenen Glasscheiben wurden von sunglass industry in Italien gefertigt. Der Einbau unterscheidet sich nicht von der Montage planer Gläser. Lediglich Form und Anwendung des Hebezeugs muss angepasst werden. Für die Montage haben wir eine Sauganlage mit verstellbaren Saugtellern modifiziert und zertifiziert.

metallbau: Wie waren die logistischen Anforderungen?

Rohrbacher: Die 33rd Street zwischen 7th und 8th Avenue ist im Rahmen der Umbauarbeiten des gesamten Areals schon seit längerer Zeit keine „aktive“ Straße mehr. Somit stand uns hier ein eigener kleiner „drive through“ für die Anlieferungen zur Verfügung. Generell ist es in New York nicht so „eng“, wie man es sich vorstellt. Die Streets und Avenues sind mehrspurig, so wird eine Spur oft für eine Anlieferung gesperrt, ohne ein Verkehrschaos auszulösen − die nötige Genehmigung dafür natürlich vorausgesetzt.

metallbau: Haben Sie Werkzeuge und Schweißtechnik aus Gersthofen liefern lassen ?

Rohrbacher: seele ist seit vielen Jahren in den USA tätig, daher müssen wir uns nicht umstellen. Wir nutzen vorwiegend lokale Technik und greifen bei sehr speziellen Anforderungen auf Equipment aus Deutschland zurück. Beim Eingang der Penn Station wurde z.B. ein deutscher Schraubspannzylinder für die Verbindung des Stahlbaus eingesetzt.

metallbau: Was waren Ihre schlimmsten Befürchtungen für die Montage vor Ort? Welche Vorsorge hatten Sie getroffen?

Rohrbacher: Generell werden Montagearbeiten bei seele sehr genau geplant, um eben Unvorhergesehenes zu eliminieren. Gerade zeitliche Verzögerungen sind in New York City nämlich mit hohen Kosten verbunden. Die Seilfassade der Penn Station wurde daher vorab auf dem Testgelände unserer Stahlbaufirma seele pilsen in Tschechien komplett aufgebaut. Der dort zuständige Obermonteur begleitete dann die Montage in New York.

metallbau: Welche technischen Herausforderungen stellte die Vor-Ort-Montage?

Rohrbacher: Was meist nicht vorab simuliert werden kann, ist der exakte Zugang zu den verschiedenen Bauteilen, die Materialverteilung sowie die Form der Bauteile. Bei dem Stahl-Glas-Vordach kam hinzu, dass die gesamte Konstruktion − einfach gesagt − über einem Loch in der Straße aufgebaut wurde, darunter befand sich der Zugang zum Bahnhof Penn Station. In dieser Öffnung fanden gleichzeitig noch weitere Verkleidungsarbeiten mit auskragender und überkopfhängender Verkleidung statt. Für die Montage mussten wir daher verschiedene Montageplattformen und Arbeitsbühnen einsetzen. Material wurde mit Hilfe von Kettenzügen, Materiallifts, Minikrans und modifizierten Sauganlagen bewegt. Bei der Montage der Verglasung kam dann noch Bergsteigerausrüstung zum Einsatz, um in den vertikalen Arbeitsbereichen sicher montieren zu können. Herausforderung war zudem das Handling der vielen Freiformen, es gab auch nahezu kein gerades Bauteil. Alle Teile mussten millimetergenau eingemessen werden. Ohne den Einsatz einer Totalstation, die mit Koordinaten aus dem 3D-Modell gefüttert wurde, wäre dies nicht effizient möglich gewesen.

metallbau: Inwiefern war die Baustelle Penn Station für Sie ein besonderer Auftrag?

Rohrbacher: Beim Eingang der Penn Station waren die technischen Anforderungen und der Fokus der Öffentlichkeit bemerkenswert. Der Zeitdruck für die Fertigstellung war deutlich zu spüren. Für mich persönlich war das Besondere die Zusammenarbeit mit einem hervorragenden Team.

metallbau: Haben Sie Ihren Aufenthalt in NYC zum Sightseeing genutzt?

Rohrbacher: Ich bin seit fast sechs Jahren für seele in den USA tätig und war unter anderem in Kalifornien bei der Montage des Apple Campus und dem Apple Flagship Store in San Francisco dabei. In New York bin ich jetzt seit etwas mehr als drei Jahren, daher sind die Gelegenheiten mittlerweile fast schon ein wenig zum Alltag geworden. Ich nutze die Zeit dort nach wie vor gerne, um Land und Leute besser kennen zu lernen. Und schaue natürlich bei den fertigen seele-Projekten wie Nike Flagship Store, Apple Cube, Puma Flagship Store und der Moynihan Train Hall vorbei.

⇥Autorin: Stefanie Manger