Schweißsimulator für Ausbildung

Qualität & Kostenreduktion

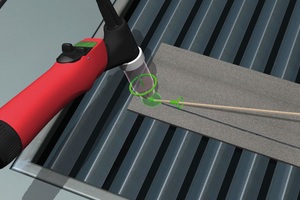

Kein Lärm, kein Rauch, keine Hitze, kein Materialeinsatz – Virtual Welding von Fronius bietet einen absolut sicheren sowie nachhaltigen Rahmen für das Training angehender Schweißer. Mittels VR-Brille und hervorragender Grafik wird ein realitätsnahes Schweißerlebnis ermöglicht.

Fronius vermittelt mit Virtual Welding Theoriewissen über die Prozesse E-Hand, WIG und MIG/MAG und organisiert Wissensüberprüfungen. Eine Rangliste spornt die Schulungsteilnehmer an, sich spielerisch miteinander zu messen. Im Fronius-Lehrplan für Virtual Welding sind die praktischen Schweißaufgaben an die Ausbildung des International Institute of Welding angelehnt. Dadurch entsprechen sie dem internationalen Standard für die Ausbildung von Schweißern.

Den Trainer immer an der Seite

Für das Erlernen der Handfertigkeiten übt der Auszubildende zunächst mit einem virtuellen Lehrer, auch Ghost genannt. Schritt für Schritt gibt dieser genau die richtige Schweißgeschwindigkeit, den richtigen Abstand und Anstellwinkel des Brenners zum Werkstück vor. Durch den Ghost erhält der Auszubildende direktes Feedback. Der Schwierigkeitsgrad der Aufgabe steigert sich nach und nach, bis im realitätsnahen Simulationsmodus schließlich ohne Ghost geschweißt wird. Das Virtual Welding System zeichnet die Schweißungen auf – so können sie nachträglich abgespielt und gemeinsam mit dem realen Trainer analysiert werden.

Durch diese Kombination aus angeleiteten Praxis-Übungen und Theorie-Einheiten kann der Auszubildende viele Schritte seines Trainings selbstständig über den Schweißsimulator abwickeln. So erlernt er Basiswissen und grundlegende Handfertigkeiten, bevor es an das reale Schweißgerät geht. Schulungseinrichtungen können dadurch die Ausbildungsqualität erhöhen und gleichzeitig Kosten senken.

Feldstudie: Schulungszentrum Fohnsdorf

Das österreichische Schulungszentrum Fohnsdorf, kurz SZF, ist eine der modernsten und innovativsten Einrichtungen für berufliche Bildung in Österreich. In der Branche Metalltechnik nutzt das SZF Virtual Welding bereits seit 2010. Mittlerweile werden 30 Prozent der praktischen Schweißausbildung mittels Simulation durchgeführt, die somit fixer Bestandteil der Ausbildung ist.

Eine Feldstudie erforschte, welche Auswirkungen dies auf die Effizienz der Ausbildung hat. Ausgewertet wurden hierfür die Daten von:

- 13 Ausbildungsteilnehmern

- 2 Wochen Training mit 30 % Virtual Welding und 70 % realem Schweißen

- Kehlnähten (135 P FW FM1 S PB ml) und Kehlnähten am Rohr (135 T FW FM1 S PB sl), die jeweils real als auch virtuell geschweißt wurden

Um die Kosteneffizienz der Ausbildung mit Virtual Welding zu ermitteln, wurden zudem der Metall-, Gas-, Schweißdraht- und Energieverbrauch der insgesamt 1.577 real gezogenen Schweißnähte ausgewertet. Es folgte der Vergleich mit den Daten von 1.733 virtuellen Schweißnähten.

Bessere Ausbildungs-Qualität: 23 % mehr Zeit zum Üben

Das SZF konnte mit Virtual Welding die Zeit, in der tatsächlich geschweißt wird, um 23 Prozent steigern. Somit können virtuell mehr als dreimal so viele Nähte gefertigt werden wie im selben Zeitraum in der Schweißkabine. Das ist vor allem darauf zurückzuführen, dass beim virtuellen Schweißen die zeitintensive Vorbereitung der Testbleche sowie das Abkühlen der Bleche und die Reinigung der Schweißnähte wegfallen. Eine simulierte Schweißnaht bedarf lediglich eines Klicks. Infolge bleibt mehr Zeit für das Erlernen und Üben der notwendigen Handfertigkeiten.

Doch nicht nur die Übungszeit wird gesteigert: „Wir sehen den Einsatz von Virtual Welding vor allem als wichtigen Beitrag, um die Trainingsqualität zu verbessern. Durch den Ghost erhält jeder Schulungsteilnehmer eine Einzelbetreuung und direktes visuelles Feedback – etwas, was ein realer Trainer einfach nicht leisten kann“, ist sich Hannes Krempl, Trainer im Bereich Schweißtechnik/Transport im SZF, sicher.

Kosteneinsparung: 230 € weniger Materialkosten

Zusätzlich zur Qualität des Trainings steigert der Schweißsimulator die Kosteneffizienz: Die Einsparung von Verbrauchsmaterialien wie Gas, Draht und Blechen macht die Ausbildung deutlich wirtschaftlicher. „In Summe sparen wir uns durch den gezielten Einsatz von Virtual Welding etwa 230 Euro Materialkosten pro Teilnehmer – trotz der gesteigerten Lichtbogenbrenndauer“, rechnet Krempl vor.