Konstruktiver Glasbau

Mit einem XXL-Wintergarten der besonderen Art, den ein verfahrbares, tonnenförmiges Glasdach überspannt, zeigt Autobauer KIA in seiner neuen Europa-Zentrale in Frankfurt am Main mithilfe von Metallbauern technische Innovationskraft.

Mit der außergewöhnlichen Architektur seiner neu gebauten europäischen Hauptverwaltung in Frankfurt am Main führt der Automobilhersteller KIA eindrucksvoll seine Firmenphilosophie vor Augen. Das Gebäude setzt zeitgemäße Architektur in einprägsamer Formensprache um und verweist auf die technische Innovationskraft des Unternehmens, indem der Präsentationsraum für die neuesten Automodellreihen im Obergeschoss als XXL-Wintergarten gestaltet und mit einem nicht alltäglichen Dach versehen ist: Den Schauraum überspannt ein großflächig verfahrbares Glasdach in Tonnenform.

Die Ausrichtung des Gebäudes bewirkt, dass die internationalen Besucher auf dem Weg zum Frankfurter Messegelände die Glasdach- und Fassadenkonstruktion direkt vor Augen haben. Dieser publikumswirksame Blickfang in der Main-Metropole befindet sich in der Theodor-Heuss-Allee 11 – eine Lage, die es allerdings notwendig machte, dass Anlieferung und Montage der Bauteile den Erfordernissen eines ungestörten Verkehrsbetriebes Rechnung trugen.

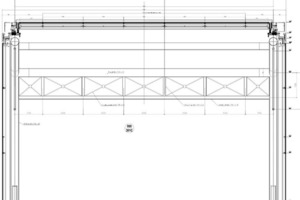

Dachkonstruktion. Der Wintergarten besteht aus einem Primärtragwerk aus Stahlrundrohren mit 500 mm Durchmesser. Die Hauptbaugruppen des Primärtragwerkes sind der Rahmen in Achse 8, die unterspannten Binder in den Achsen F und D / 8 – 4 und der Rahmen in Achse 4 (s. Abb. Seite xx).

Um Transport und Montage zu vereinfachen, wurde der Rahmen Achse 8, der zusammengebaut 15,0 x 10,0 m (b x h) misst, noch einmal unterteilt in Pfosten und Windverband. Diese wurden auf der Baustelle miteinander verschweißt und am Fußpunkt biegesteif verschraubt.

Die Montage der Binder an die Rahmen Achse 4 und 8 erfolgte über seitliche Eingriffsöffnungen im Binder mittels Kopfplatten und Sechskant-HV-Schrauben.

Die Fest- und Fahrdächer wurden ebenfalls zu Transportzwecken dreigeteilt und vor Ort verschweißt. Zur Montage dieser Sekundärkonstruktion wurde ein Raumgerüst installiert, sodass die Monteure sich frei bewegen konnten.

Stahlbau im Detail. Der Rahmen in Achse 8 war ursprünglich mit einer waagerechten Abstützung gegen das Gebäude geplant. Es wurde jedoch entschieden, diese Abstützung entfallen zu lassen, um eine Fassadendurchdringung weniger zu haben. Dadurch änderte sich freilich das statische Systems des Rahmens: Er wurde freistehend und musste die anrechenbare Seitenlast der Glasfassade (b x h = 30 x 10 – 14 m) abtragen. Dadurch erhöhten sich die Wandstärken der Rundrohrstützen von 10,0 auf 30,0 mm, die Schweißnähte und die Rahmenecken mussten entsprechend ausgeführt und der Fußpunkt biegesteif ausgebildet werden.

Wie schon erwähnt, besteht das stählerne Primärtragwerk aus miteinander verschweißten und verschraubten Rundrohren vom Durchmesser 500 mm in verschiedenen Wandstärken. Durch die notwendig gewordene Steifigkeit des freistehenden Rahmens mussten die Rahmenecken verstärkt ausgeführt werden. Hierzu wurden in die Rohre Schwerter eingeschweißt, die sich gegenseitig durchdringen und für die erforderliche Drehmomentsteifigkeit sorgen.

Um die aussteifenden Bleche kraftschlüssig einschweißen zu können, wurden das Rundrohr des Querriegels sowie die Rundrohrstücke der Stütze und des Binders geschlitzt. In diese Schlitze wurden dann die Bleche eingeschoben und verschweißt. Die Blechfahnen aus Stahlblech S355 (s. Abb. Seite xx; rotes und blaues Blech) wurden mit einem ellipsoiden Stahlblech S355 (grünes Blech) verschweißt.

Diese Baugruppe wurde mit dem Rundrohr des Querriegels und dem Rundrohrstück der Stütze verschweißt. An diese Baugruppe wiederum wurde abschließend das Rundrohrstück des Binders angeschweißt.

Antriebskonzept. Es wurden verschiedene Antriebskonzepte für das verfahrbare Glasdach in Betracht gezogen, letztendlich durchgesetzt hat sich ein Ω-Kettenantrieb mit einer Doppelkette. Der bisher schon mehrmals geplante und erfolgreich eingesetzte Antrieb durch Radreibung entfiel wegen des Dachgefälles; ein Antrieb mittels Zahnstange, Zugseil oder ein Treibstockantrieb wurden ebenfalls als nicht geeignet angesehen.

Bei einem Ω-Kettenantrieb umläuft die Kette drei Zahnräder, wovon das mittlere das Antriebsrad ist. Der Vorteil gegenüber einem Zahnradstangenantrieb oder einem Treibstockantrieb liegt in der größeren Prozesssicherheit.

Bei einem Zahnradstangenantrieb o.ä. besteht die Möglichkeit, dass bei fehlendem Synchronlauf und folgendem Schrägstand das Zahnrad schräg in die Zahnstange eingreift und diese hochsteigt. Ähnliches kann bei einem Antrieb mit liegender Kette und von oben eingreifendem Kettenrad geschehen. Davon abgesehen hätte eine Zahnstange als Kreissegment mit übergroßem Radius hergestellt werden müssen, und die Exaktheit von Fertigung und Montage im Stahlbau ist nicht kompatibel mit der Genauigkeitsforderung von Zahnrad/Zahnstange.

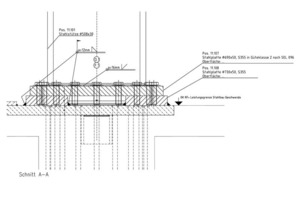

Dichtungssystem. Das Dichtungssystem wurde mit EPDM-Folien realisiert, die an den Enden und den Ecken durch eingeklebte Formstücke miteinander verbunden wurden. Aufgrund der disponierten Lage wurde – auch auf Kundenwunsch - hier ein großer Aufwand betrieben, um die Dichtigkeit zu gewährleisten. Die seitlichen Dichtungen gleiten an der Fläche mit geringem Reibwiderstand entlang, sodass ein dauerhafter Anpressdruck gegeben ist, aber kein Abrieb und auch kein störender Reibwiderstand entsteht.

Die seitlichen und hinteren Anschläge haben drei Ebenen, der mittlere Anschlag (der mittige Dachstoß) hat vier Ebenen. Eine Ebene ist als geschlossene Hohlkammer ausgeführt. Der Zweck entspricht der Funktionalität von Stoßdichtungen bei Elementfassaden.

Fazit. Motorisch zu öffnende Elemente in der Fassade oder im Dachbereich bereichern in vielen

Fällen die Architektur und sind eine interessante Herausforderung. Jedoch sind damit auch hohe Anforderungen an alle Beteiligten verbunden, damit das Projekt zufriedenstellend abgewickelt werden kann.

Bautafel

Projekt: Hauptverwaltung KIA Europe, Frankfurt am Main

Bauherr: KIA Motors Europe GmbH, Frankfurt am Main

Bauunternehmen: Takenaka Europe, Düsseldorf

Fassadenbau: Permasteelisa CE (jetzt: Scheldebouw Heerlen), Heerlen, Niederlande

Stahlbau: Stahlbau Geschwenda, Geschwenda

Planung Glasdach: WRBI, Nürnberg

Projektdaten

Firsthöhe des Glasdaches: + 42,00 m

Abmessung des Glasdaches: ca. 30,0 x 15,0 m (l x b)

Abmessung eines Fahrdaches: ca. 8,0 x 15,0 m (l x b)

Lichte Öffnung des geöffneten Daches: ca. 12,0 x 14,0 m

Einzelgewicht eines Fahrdaches: ca. 25 t

Gefälle des ganz geöffneten Glasdaches: 15°

Primärstahltragwerk: Rundrohr 500 mm Durchmesser, 16 bis 30 mm Wandstärke; Binder mit einem Rohr 159 x 16 mm vorgespannt

Sekundärstahlkonstruktion: geschweißte T-Profile u.a. in den Abmessungen 180/60/20/20 mm, 280/60/20/20 mm, 300/80/35/20 mm, 360/80/20/20 mm; Kastenprofile u.a. in den Abmessungen 200/100/20/80 mm, 300/100/16/16 mm, 360/200/60/80 mm, 420/160/10/80 mm, 420/160/12/30 mm; Stahlaufsatzkonstruktion von Raico mit 56 mm Ansichtsbreite