Anwendung im Metallhandwerk

Ende 2009 erfolgte die Veröffentlichung einer neuen DASt-Richtlinie zum Feuerverzinken von tragenden Stahlbauteilen und deren bauaufsichtliche Einführung in die Bauregelliste. Mit diesem Beitrag wird versucht, dem Aufklärungsbedarf gerecht zu werden

Mit dem neuen Regelwerk wird der Stand der Technik hinsichtlich der Problematik „Rissbildung beim Feuerverzinken“ beschrieben. Die Anwendung dieser Richtlinie betrifft sowohl alle metallverarbeitenden Betriebe als auch Feuerverzinkereien, die tragende Stahlprodukte aus dem bauaufsichtlich geregelten Bereich herstellen bzw. verzinken. Bisher ist der Kenntnisstand über die Richtlinie an sich sowie die Vor- und Aufgaben, die sich hieraus auch für die stahlverarbeitenden Betriebe ergeben, in weiten Bereichen des Metallhandwerks eher gering. So ist der Glaube weitverbreitet, dass diese Richtlinie ausschließlich an die Feuerverzinkungsbetriebe gerichtet ist und sich Änderungen nur in deren Zuständigkeitsbereich ergeben. Darüber hinaus ist eine Unsicherheit hinsichtlich der Anwendung des vorgegebenen Klassifizierungsverfahrens festzustellen.

Anwendung. Im Folgenden werden die Hintergründe zur Einführung der Richtlinie kurz dargestellt und die Zielsetzung erläutert. Zudem wird für die Betriebe des metallverarbeitenden Handwerks die Anwendung des Klassifizierungsverfahrens vorgestellt, das sich in den typischen Anwendungsbereichen hinsichtlich der verwendeten Stahlgüte und Bauteilgröße von Langprodukten in der Regel recht stark vereinfachen lässt.

Einführung. Mit Einführung der DASt-Richtlinie 022 „Feuerverzinken von tragenden Stahlbauteilen“ wird es erforderlich, alle statisch tragenden und zu verzinkenden Bauteile hinsichtlich ihres Risspotenzials während des Feuerverzinkungsprozesses einzustufen.

Hierbei gilt es, zwei Prozessabläufe näher zu betrachten und zu klären:

* Wie kritisch ist der Eintauchvorgang in die heiße Zinkschmelze für das Bauteil?

* Wie kritisch ist das Verweilen in der Zinkschmelze für das Bauteil?

Für die Einschätzung des Gefährdungspotenzials „Eintauchen“ ist eine Klassifizierung in Vertrauenszonen vorzunehmen. Für die Einschätzung des Gefährdungspotentials „Verweilen“ sind dicke Bauteile mit einer maßgeblichen (sprich im Bauteil vorherrschenden) Erzeugnisdicke über 30mm zu detektieren, die dann bei Tauchzeiten größer als 27 Minuten auf Risse hin zu prüfen sind.Für viele Betriebe aus dem metallverarbeitenden Handwerk ist das aufwendige Klassifizierungsverfahren aufgrund der verwendeten Stahlgüte und der in der Regel begrenzten Bauteilhöhe der Langprodukte gar nicht in seinem vollem Umfang anzuwenden. Hier ist vielfach ein ganz vereinfachtes Vorgehen zweckmäßig und auch ausreichend.

Rissproblematik. Anfang des 21. Jahrhunderts kam es beim Feuerverzinken zu einer Häufung von Schadensfällen in Form von Risserscheinungen am Verzinkungsgut. Dieses Phänomen war zwar in seiner prinzipiellen Form seit langem bekannt, doch traten in der Vergangenheit Schäden nur in sehr vereinzelter Form auf, wenn es zu einer kritischen Überlagerung verschiedener ungünstiger Faktoren kam, z.B. bei ungünstiger konstruktiver Ausbildung oder grenzwertiger Fertigungs- oder Materialqualität.

Die Zunahme der Schadensereignisse wurde zunächst mit zunehmend größer werdenden Bauteilen, den mittlerweile höherfesten Stählen sowie der Verwendung neuer Zinkschmelzen erklärt. Auffallend war neben der quantitativen insbesondere die qualitative Ausprägung der Schäden. Bei den aus der Vergangenheit bekannten Schäden klafften die Risse nach dem Verzinkungsprozess in der Regel auf, so dass das Bauteil offensichtlich als nicht mehr gebrauchstauglich erkannt wurde. Demgegenüber traten nun Risse auf, die sehr fein waren und von der Zinkschicht überdeckt wurden und bei der routinemäßigen Sichtprüfung nach dem Verzinkungsprozess nicht erkennbar waren. Nach dem Einbau des Bauteils kann ein derartig vorgeschädigter Zustand, je nach Ausprägung der Schädigung, der statischen Belastung und der Redundanz des Gesamttragwerkes, bis hin zur Standsicherheitsgefährdung einer Konstruktion führen.

Vor diesem Hintergrund wurde die oberste Bauaufsicht aktiv und veranlasste eine stichpunktartige Untersuchung des gebauten Bestandes verzinkter Konstruktionen aus dem Zeitraum 2000 - 2006. Hierbei zeigte sich, dass einige wenige Tragwerke nennenswerte Schäden aufwiesen, die einer nachträglichen Ausbesserung bedurften. Ebenso zeigte sich aber auch, dass der Großteil der untersuchten Konstruktionen keine oder keine nennenswerten Schädigungen aufwiesen, was letztendlich auch der Erfahrung aus vielen Jahrzehnten Praxiserfahrung entspricht.

Die veranlassten wissenschaftlichen Untersuchungen führten zu einer weitestgehenden Klärung der Ursachen und insbesondere der Zusammenhänge, die zu einer Schädigung führen können. Ob eine Konstruktion kritisch hinsichtlich einer Rissbildung beim Feuerverzinken ist, hängt von der Größe der während des Verzinkungsprozesses auftretenden Spannungen/Dehnungen und der spezifischen Beanspruchbarkeit des Materials unter dem Einfluss der flüssigen Zinkschmelze ab. Als maßgebliche und in der praktischen Umsetzung relevante Einflussfaktoren wurden detektiert, auf Seiten der auftretenden Beanspruchungen (Spannungen/Dehnungen):

* die Bauteilhöhe,

* die konstruktive Detailausbildung,

* die Zusammensetzung der Zinkschmelze,

* die Stahlgüte,

* der fertigungsbedingte Eigenspannungszustand;

sowie auf Seiten der Beanspruchbarkeit des Materials:

* die Zusammensetzung der Zinkschmelze,

* die Stahlgüte,

* die Verweildauer in der Schmelze.

Anwendung der DASt-Richtlinie 022. Erstellung und Grundkonzept: Vor dem Hintergrund der aufgetretenen Schäden, der möglichen Schadensfolgen sowie der vorliegenden Erkenntnisse wurde seitens der Baubehörde die Einführung einer neuen Richtlinie gefordert, mit der zukünftig kritische Risserscheinungen, die zu einer Standsicherheitsgefährdung führen können, vermieden werden.

Hierzu wurde Ende 2007 unter dem Dach des Deutschen Ausschusses für Stahlbau (DASt) ein Unterausschuss zur Erstellung einer Richtlinie ins Leben gerufen, der mit Vertretern des Stahlbauverbandes (DSTV), des Verzinkerverbandes (GAV), des Bundesverbandes Metall (BVM), von Mitgliedsunternehmen dieser Verbände sowie von Vertretern der Stahl herstellenden Industrie, des DIBt und von Forschungseinrichtungen besetzt war.

Mit der Richtlinie sollte ein in der Praxis handhabbares Instrument geschaffen werden, das allgemeine Randbedingungen zur Vermeidung von Risserscheinungen vorgibt und mit dessen Hilfe die sichere Detektierung von potenziell rissgefährdeten Konstruktionen möglich ist.

Im Ergebnis wurde auf Grundlage von wissenschaftlichen Erkenntnissen aus Berechnungen und Versuchen sowie praktischer Erfahrung ein Konzept abgeleitet, das zum einen die Klassifizierung der zu verzinkenden Bauteile hinsichtlich der Anfälligkeit zur Rissbildung vorsieht, in Kombination mit einer planmäßigen Rissprüfung der als potenziell gefährdet eingestuften Konstruktionen. Zum anderen erfolgt eine stärkere Reglementierung und Überwachung des Verzinkungsprozesses.

Aufgabenverteilung: Aus der Richtlinie ergeben sich Auf- und Vorgaben sowohl an den Stahl verarbeitenden Betrieb als auch an den Verzinkungsbetrieb. Diese beziehen sich auf alle Bauteile, die in den Anwendungsbereich der DASt-Richtlinie 022 fallen.

Aufgaben Auftraggeber (Planer, Fertigungsbetrieb):

1. Bewertung der Stahlkonstruktion hinsichtlich des Risspotentials beim Feuerverzinken.

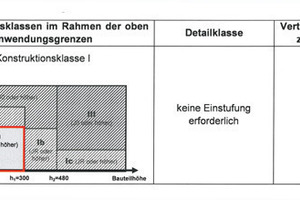

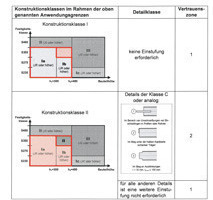

a. Einteilung der Konstruktion in Konstruktionsklassen in Abhängigkeit von der maßgeblichen Bauteilhöhe und der Materialgüte;

b. Einteilung in Detailklassen mittels eines Typenkatalogs;

c. Klassifizierung aus der Kombination von Konstruktions- und Detailklasse in Vertrauenszonen 1 (unkritisch) – 3 (kritisch), die das Potenzial einer Konstruktion zur Rissbildung widerspiegeln:

d. Berücksichtigung der maximalen, maßgeblichen Erzeugnisdicke und der damit verbundenen maximalen Verweildauer in der Zinkschmelze;

2. Ausfertigung der Bestellspezifikation unter Angabe der jeweiligen Vertrauenszonen für alle Bauteile als Grundlage für den Verzinkungsauftrag.

Aufgabe Auftragnehmer (Feuerverzinkerei):

1. Durchführung einer stichpunktartigen MT-Prüfung von potenziell rissgefährdeten Bauteilen (Vertrauenszone 2 und 3) nach dem Verzinkungsprozess an diskreten Punkten und in festgelegter Anzahl zur Sicherstellung der Rissfreiheit.

2. Prinzipielle Erweiterung der Prozessdokumentation und –überwachung im Verzinkungsbetrieb, Umstellung von ÜHP- auf ÜZ-Verfahren lt. Bauregelliste.

Klassifizierung: Die Klassifizierung nach DASt-Richtlinie 022 zielt vornehmlich auf den Stahlbausektor und die dort typischen Konstruktionen und Details. Das Grundschema ist in folgendem Diagramm skizziert.

Vereinfachte Klassifizierung. Die Klassifizierung der zu verzinkenden Bauteile stellt für den Stahl verarbeitenden Betrieb zunächst einen zusätzlichen Aufwand dar. Dieser lässt sich aber gerade in den klassischen Handwerkssektoren der Schlosser- und Metallbaubetriebe vielfach sehr stark reduzieren. Der Ansatz hierzu ist, dass sich bei Einhaltung gewisser Anwendungsgrenzen das Vorgehen derart abkürzen lässt, dass sich eine bauteil- oder auftragsspezifische Klassifizierung in der Regel erübrigt. Anstelle dessen ergibt sich eine standardmäßige Einstufung.

Schlosser-Sektor: Es werden folgende typischen fertigungstechnische Charakteristika und Anwendungsgrenzen des Herstellungsbetriebes zugrunde gelegt:

Herstellerqualifikation nach DIN 18800-7

Klasse A und B

Stahlgüte

S235 / S275

Erzeugnisdicke

bis 22mm

max. Bauteilhöhe

bis 300mm

Kaltverformung

≤ 2%

Klassifizierung im Schlosser-Sektor

Innerhalb der angenommenen Charakteristika und Anwendungsgrenzen liegen alle Bauteile aufgrund der verwendeten Stahlgüte und der begrenzten Bauteilhöhe, unabhängig von der konstruktiven Ausgestaltung des Bauteils, stets in der Vertrauenszone 1. Es ist demnach nicht mehr jedes Bauteil einzeln zu klassifizieren. Auf der Bestellspezifikation für den Verzinkereibetrieb kann standardmäßig die Einstufung „Vertrauenszone 1“ angegeben werden.

Metallbau-Sektor: Es werden folgende typischen fertigungstechnische Charakteristika und Anwendungsgrenzen des Herstellungsbetriebes zugrunde gelegt:

Herstellerqualifikation nach DIN 18800-7

bis Klasse C

Stahlgüte

bis S355

Erzeugnisdicke

bis 30mm

max. Bauteilhöhe

bis 480mm

Kaltverformung

≤ 2%

Klassifizierung im Metallbau-Sektor

Es gibt innerhalb der angenommenen Grenzen einen weiten Bereich, der wie im Schlosser-Sektor zu einer starken Vereinfachung führt. Hierbei handelt es um den Bereich

* Stahlfestigkeit ≤ S355 und Bauteilhöhe ≤ 300mm sowie

* Stahlfestigkeit ≤ S275 und Bauteilhöhe ≤ 480mm.

In diesem Anwendungsbereich liegt die Konstruktionsklasse I vor, die wiederum direkt zur Einstufung in die Vertrauenszone 1 führt, unabhängig von der konstruktiven Ausgestaltung des Bauteils.

Für den Bereich Stahlfestigkeit S355 und Bauteilhöhe 300 < h ≤ 480mm, der der Konstruktionsklasse II einzuordnen ist, gilt diese direkte Verknüpfung nicht mehr. In diesem Festigkeits- und Bauteilhöhenbereich kann es bei einigen Konstruktionsdetails während des Verzinkungsprozesses zu kritischen Spannungsspitzen kommen, die dann zu einer Rissbildung führen können (potenziell rissgefährdete Bauteile). Wie in Tabelle 4.2 jedoch zu erkennen ist, geht es in diesem Anwendungsbereich um lediglich drei Details, die es zu beachten gilt.

Liegt eines dieser kritischen Details vor, ist das Bauteil in die Vertrauenszone 2 einzustufen. Zur Gewährleistung der Bauteilsicherheit ist entsprechend nach dem Verzinkungsvorgang eine zusätzliche stichpunktartige Rissprüfung mit dem modifizierten MT-Verfahren im Verzinkungsbetrieb durchzuführen. Alle anderen Details führen wiederum direkt zur Vertrauenszone 1.

Will man in diesem Festigkeits- und Bauteilhöhenbereich auf die Bewertung von Konstruktionsdetails verzichten, sollten in der Produktion die oben aufgeführten drei Details oder Details mit ähnlicher Kerbschärfe ausgeschlossen werden. Demnach liegt man, unter Berücksichtigung der oben angenommenen Anwendungsgrenzen, stets in der Vertrauenszone 1 und kann auf die bauteil- oder auftragsspezifische Klassifizierung verzichten. Wie bereits für den Schlosser-Sektor beschrieben, reicht dann auf der Bestellspezifikation für den Verzinkereibetrieb die standardmäßige Angabe „Vertrauenszone 1“.

Zusammenfassung. Bei zu verzinkenden Produkten aus dem bauaufsichtlich geregelten Bereich ist zukünftig die Anwendung der DASt-Richtlinie 022 verpflichtend, die insbesondere auf die Vermeidung von Risserscheinungen während des Feuerverzinkungsprozesses abzielt. Hierbei ist es wichtig zu wissen, dass sich aus dieser Richtlinie nicht nur Vor- und Aufgaben für die Verzinkereibetriebe, sondern auch für deren Kundschaft, die Stahl verarbeitenden Betriebe, ergeben. Aus diesem Grund ist die Kenntnis über den Inhalt, aber auch den Anlass und die Hintergründe zu der neuen Richtlinie, für Anwendung und die weiter reibungslose Abwicklung von Verzinkungsaufträgen von großer Bedeutung.

Im vorliegenden Aufsatz werden deshalb zunächst die allgemeinen Zusammenhänge und die Aufgabenverteilung kurz dargestellt und erläutert. Als maßgebliche Aufgabe für die Planer bzw. Fertigungsbetriebe steht die Klassifizierung der Bauteile hinsichtlich ihres Rissbildungspozentials beim Verzinkungsprozess an. Es wird gezeigt, dass die Anwendung des Klassifizierungsverfahrens in den typischen Anwendungsfeldern des Metallhandwerks sehr stark vereinfacht werden kann. Im Regelfall liegen die Bauteile im Schlosser- und Metallbau-Sektor in der Vertrauenszone 1, so dass eine bauteil- oder auftragsspezifische Klassifizierung gar nicht mehr erforderlich ist.

Innerhalb der beschriebenen fertigungstechnischen Anwendungsbereiche lassen sich die Vereinfachungen effektiv nutzen. Der Aufwand, der sich aus der Anwendung der DASt-Richtlinie 022 zunächst darstellt, reduziert sich sehr stark.