Korrosionsschutz an Parkbauten

Nachhaltig & wirtschaftlichEine Feuerverzinkung erreicht ohne Wartung und Instandhaltung zumeist eine Schutzdauer von 50 Jahren und mehr. Folge- und Instandhaltungskosten fallen bei einer Feuerverzinkung in der Regel nicht an; dieser Korrosionsschutz ist langlebig, recyclingfähig sowie CO2 sparend und erfüllt die Anforderungen an zirkuläres Bauen. Dies wird in einer ständig wachsenden Circular Economy an Bedeutung gewinnen.

Beim Parkhausbau haben sich in den letzten Jahren Stahlkonstruktionen gegenüber Wettbewerbsbaustoffen deutlich durchgesetzt. Dies nicht nur weil Stahl sowohl ein Maximum an Flexibilität und Filigranität bietet, sondern auch deutlich nachhaltiger ist. Stahl ist leicht, aber sehr fest. Dadurch werden Fundamente leichter, Transport und Montage werden vereinfacht. Mit Stahl lassen sich große Spannweiten bei relativ geringen Gewichten realisieren. Der Werkstoff Stahl ermöglicht großen gestalterischen Freiraum bei der Planung von Parkhäusern.

Neben der DIN EN ISO 1461 mit den Anforderungen an den Zinküberzug ist die DASt Richtlinie 022 für das Feuerverzinken von tragenden Stahlbauteilen bei Parkhausplanungen in Stahl zu berücksichtigen. Für die duplexgeschützte Stahlkonstruktion gelten bezüglich des Korrosionsschutzes die Vorgaben der DIN EN ISO 12944.

Materialkreislauf

Feuerverzinkter Stahl kann wieder und wieder verwendet oder recycelt werden, ohne Qualitätsverlust. Dem Erstkorrosionsschutz Feuerverzinkung nach DIN EN ISO 1461 muss dabei ein besonderes Augenmerk zukommen. Ist der Schutz verschlissen, können durch das Abbeizen und Neuverzinken von feuerverzinkten Stahlbauteilen diese wieder in einen „Neuzustand“ versetzt werden. Durch die optimierte Verwendung des Rohmaterials, benötigt man weniger Ressourcen und es entsteht weniger Abfall. 11% des verbrauchten Stahls werden auch heute schon nach Nutzung des Primärprojektes wieder verwendet. Die Recyclingquote von Stahl liegt heute bei 88%. Parkhäuser aus Stahl, sind nahezu zu 100% wiederverwendbar bzw. recycelbar.

Verzinkter Stahl kann problemlos mit Stahlschrott bei der Elektro-Stahlerzeugung eingeschmolzen werden. Zink verdampft schon frühzeitig während dieses Prozesses bei ca. 907°C und wird im EAF-Staub (Electric Arc Furnaces = Elektrostahlstäube) aufgefangen. Das im EAF-Staub enthaltene Zink wird in speziellen Anlagen recycelt und dann zur Herstellung von Primärzink genutzt.

Die Grundidee des zirkulären Wirtschaftens ist es, Bauteile oder Produkte möglichst lange in einem funktionsfähigen Zustand zu erhalten. Dies kann durch Reparatur bei Defekten, durch Refurbishing, das heißt Überholung und Instandsetzung, oder Aufarbeitung (Remanufacturing) geschehen. Sollte aufgrund einer langen Nutzungsdauer oder aufgrund anderer Einflüsse der durch Feuerverzinken hergestellte Zinküberzug keinen ausreichenden Korrosionsschutz mehr bieten, so ist auch das Neuverzinken von feuerverzinkten Stahlbauteilen möglich. Die Stahlbauteile werden in der Verzinkerei entzinkt und danach neu verzinkt. Durch das Neuverzinken wird dem Stahlbauteil erneut eine Korrosionsschutzdauer für 50 Jahre oder mehr ohne jeglichen Qualitätsverlust verliehen. Selbst bei höherer Belastung beträgt die Schutzdauer in der Regel mehr als 25 Jahre. Hierdurch werden in hohem Maße Ressourcen, Energie und CO2 eingespart.

Für feuerverzinkten Stahl besteht eine Umweltproduktdeklaration EPD, die vom Institut für Bauen und Umwelt erstellt wurde und beispielsweise als Nachweis für die Nachhaltigkeit dieses Baustoffes bei Planungen nach den Kriterien der Deutschen Gesellschaft für nachhaltiges Bauen DGNB verwendet werden kann.

Vergleichsbilanzen der TU Berlin

Vergleicht man den Korrosionsschutz durch Feuerverzinken mit Beschichtungen unter ökobilanziellen Gesichtspunkten, so ist die Feuerverzinkung klar überlegen. Ein ökobilanzieller Vergleich der Technischen Universität Berlin belegt eindeutig die Stärken der Feuerverzinkung gegenüber Beschichtungen. So zeigt die Studie, dass durch Beschichten einer Tonne Stahl im Vergleich zum Feuerverzinken beispielsweise 3-mal mehr Ressourcen verbraucht werden, 2,6-mal mehr CO2 erzeugt wird sowie ein 5,5-mal höherer Beitrag zur Eutrophierung, d.h. zur Überdüngung von Gewässern entsteht.

Die Bedeutung des Öko-Vergleichs der TU Berlin wird an folgendem Parkhausbeispiel noch deutlicher. Eine Feuerverzinkung spart im Vergleich zu Beschichtungen bis zu 114 kg CO2 pro Tonne Stahl ein. Wendet man diese Zahl auf ein reales Bauwerk an, dann kommt folgendes dabei heraus: An einem typischen Parkhaus, an dem rund 500 Tonnen Stahl verwendet werden, ergibt sich durch die Anwendung der Feuerverzinkung eine Ersparnis von 57 Tonnen CO2 im Vergleich zu Farbbeschichtungen. Dies entspricht den CO2--Emissionen von 20.000 Litern Kraftstoff.

Green Zinc

Das von der Zinkpower–Gruppe verwendete Zink wird durch CO2-arme Produktionsschritte hergestellt und spart zusätzlich noch etwa 75% CO2 gegenüber einem herkömmlich produzierten Zink ein.

Korrosionsbelastungen in Parkhäusern

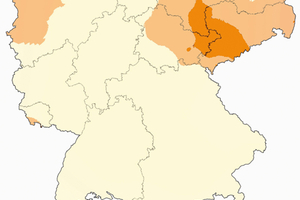

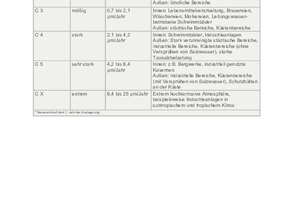

Parkhäuser aus Stahl weisen bezüglich des Korrosionsschutzes einige Besonderheiten auf. Die Stahlkonstruktion ist nicht nur der rein atmosphärischen Korrosionsbeanspruchung am Standort, sondern auch weiteren Zusatzbelastungen ausgesetzt, denen ein leistungsfähiger Korrosionsschutz gerecht werden muss. Die atmosphärische Korrosionsbeanspruchung am Standort werden durch die sogenannten Korrosivitätskategorien nach DIN EN ISO 12944 bzw. auch nach DIN EN ISO 14713 beschrieben.

Zu den typischen korrosiven Zusatzbelastungen in Parkhäusern gehören vor allem eine regelmäßige, starke Befeuchtung durch Regen und Schnee, da Fahrzeuge zwangsläufig diese Niederschläge in das Parkhaus mit einschleppen. Regen und Schnee vermischen sich mit an den Fahrzeugen anhaftenden Verschmutzungen wie Ölresten und enthalten im Winter auch aggressiv wirkende Tausalze.

Besonders korrosionsgefährdet sind die Verbindungs- und Übergangsbereiche zwischen der Stahlkonstruktion und den Betondecken, da hier der Kontakt mit dem hochkorrosiven Feuchtigkeitsmix unvermeidbar ist. Wie aggressiv diese Mischung wirkt, zeigen Schadensbilder aus Parkhäusern, für die wenig leistungsfähige Korrosionsschutzsysteme eingesetzt wurden. Bereits nach wenigen Jahren zeigen sich kostspielige und schwer sanierbare Korrosionsschäden.

Typisch für Parkhäuser ist auch, dass es beim Befahren sowie beim Ein- und Ausparken durch Unachtsamkeiten regelmäßig zu mehr oder weniger starken unerwünschten „Rempeleien“ zwischen den Fahrzeugen und den Stützen der Stahlkonstruktion kommt. Eine hohe mechanische Belastbarkeit des Korrosionsschutzes ist deshalb ebenfalls erforderlich.

Korrosion ist daher nicht nur aus statisch-konstruktiven Gründen für den Betreiber eines Parkhauses ein großes Problem. Mit Sanierungen sind nämlich neben unnötigen Kosten auch Einnahmeausfälle verbunden. Rostige Oberflächen wirken zudem unästhetisch und imageschädigend. An parkenden Fahrzeugen kann abtropfendes Rostwasser außerdem kostspielige Lackschäden verursachen. Dies gilt in besonderem Maße für Parkhäuser, in denen Fahrzeuge über längere Zeiträume stehen, beispielsweise Flughafen- oder Firmenparkhäuser.

Nur ein leistungsfähiger Korrosionsschutz kann die Folgen derartiger Zusatzbelastungen eindämmen. Feuerverzinkung bietet etwa gegenüber herkömmlichen Beschichtungslösungen wesentliche Vorteile, die sich gerade auch mittel- bzw. langfristig für den Parkhausbetreiber auszahlen. Stahlelemente sind selbst an unzugänglichen Stellen der Konstruktion verlässlich geschützt.

Das Verfahren

Die im Tauchverfahren hergestellte Feuerverzinkung bietet Vorteile: Beim Feuerverzinken wird Stahl nach entsprechender Vorbehandlung in eine ca. 450°C heiße Zinkschmelze getaucht. Dabei reagieren Zink und Stahl miteinander, wodurch sich an der Stahloberfläche eine Eisen-Zink-Legierung bildet. Diese unauflösbare Verbindung von Zink und Stahl bewirkt einen Schutz, der sich von allen anderen Verfahren deutlich unterscheidet. Feuerverzinkte Oberflächen sind nicht nur gegen Wind und Wetter, sondern auch optimal vor mechanischen Belastungen geschützt – für Jahrzehnte.

Nachhaltigkeit

Durch den ressourcenschonenden Einsatz von Material und Energie ist der langlebige Korrosionsschutz durch Feuerverzinken besonders wirtschaftlich und nachhaltig. Moderne Feuerverzinkereien wie beispielsweise die Unternehmen der Zinkpower Gruppe arbeiten kreislaufwirtschaftlich im Sinne der Circular Economy. Technologien zum Reduzieren, Reinigen, Recyceln und Rückführen von Abluft, Reststoffen und Abwärme sind weitestgehend Standard. Zink als Hauptverbrauchsmaterial beim Verzinken wird effizient verwendet. Alles, was nicht als Überzug auf dem Stahl haften bleibt, gelangt in das Zinkbad zurück. Die Nebenprodukte beim Verzinken werden recycelt. Die Verzinkereien arbeiten abwasserfrei. Produkte aus der Vorbehandlung werden entweder recycelt oder wieder aufbereitet.

Duplex-Systeme

Bei zu erwartenden hohen korrosiven Belastungen oder für den Fall, dass eine farbliche Gestaltung gewünscht wird, empfiehlt sich ein Duplex-System, das eine Feuerverzinkung mit einer Farbbeschichtung kombiniert. Die Schutzdauer eines Duplex-Systems ist deutlich länger als die Summe der jeweiligen Einzelschutzdauer aus Verzinkung und Beschichtung. Der Verlängerungsfaktor liegt je nach System zwischen 1,2 und 2,5.

Brandschutz

Üblicherweise bestehen hierzulande gemäß der Garagenverordnung für einfache offene Parkhäuser bislang bis max. 22 Meter über Geländeoberkante keine besonderen Brandschutzanforderungen an die tragenden und aussteifenden Stahlbauteile, sofern die Stellplätze unmittelbar an den Außenwänden angeordnet sind. Brandschutzanforderungen an eine Parkhauskonstruktion aus Stahl können jedoch in Sonderfällen oder auch in anderen europäischen Ländern gestellt werden. Hierzu gibt es die Möglichkeit, den Brandschutz der Stahlkonstruktionen über die Feuerverzinkung nach DIN EN ISO 1461 nachzuweisen. Der feuerverzinkte Stahlbau erwärmt sich etwas langsamer. Grund hierfür ist die helle Zinkoberfläche, welche die im Brandfalle auftretende Wärmestrahlung reflektiert. Voraussetzung für die helle Zinkoberfläche sind Stähle mit einer Zusammensetzung der Kategorie A und B nach DIN EN ISO14713-2 bzw. DIN EN 10025 (siehe metallbau 6/2019).

Bei Stahlbauprofilen kann nun durch eine Heißbemessung nach Eurocode3 die Brandschutzanforderung R 30 rechnerisch nachgewiesen werden, wobei der Profilfaktor U/A auch einen wichtigen Einflussparameter bei der Berechnung darstellt. Für den rechnerischen Nachweis, der inzwischen in fast allen Bundesländern nach einer Musterverwaltungsvorschrift des Deutschen Instituts für Bautechnik in Berlin vom April 2023 in die Landesbauordnung übernommen wurde, ist keine Zustimmung im Einzelfall mehr erforderlich.