Lichtbogenschweißen

Die MIG/MAG-Technologie lässt individuelle Lösungen für den professionellen Schweißer zu. Der finnische Spezialist Kemppi stellt vier neue Funktionen vor.

Dank der Entwicklungen der letzten Jahre in Bezug auf die Stromquelle für MIG/MAG-Schweißanlagen liegen multifunktionale Ausrüstungen stark im Trend. Die beim MIG/MAG-Verfahren eingesetzten neuen Stromquellen und Softwaretechniken fördern die Entwicklung maßgeschneiderter Funktionen, die dem Schweißer die Arbeit erleichtern.

Kemppi hat seine Produktfamilie Wise speziell für diesen Zweck konzipiert. Sie besteht aus einer Reihe von softwaregeführten Schweißprodukten, die die Schweißmaschinen FastMig und KempArc ergänzen. Die individuell zugeschnittenen Schweißverfahren und -funktionen sind für Wurzellagen und Blechschweißanwendungen geeignet und bieten sowohl Einbrand- als auch gezielte Lichtbogensteuerung bei hoher Energiedichte auf engem Raum.

WiseRoot. Beim patentierten Schweißprozess des maßgeschneiderten MIG/MAG-Verfahrens WiseRoot werden Strom- und Spannungsparameter der Stromquelle digital gesteuert. Dabei wird der Kurzschlussstrom überwacht und der korrekte Übertragungstakt der Zusatzwerkstofftropfen vom Zusatzdraht zum Schweißbad geregelt. Es handelt sich um eine Abwandlung des Kurzlichtbogenschweißens, die als MIG/MAG-Verfahren unter Kategorie 131, 135, 136 oder 137 nach EN ISO 4063 einzuordnen ist.

Das Arbeitsprinzip bei WiseRoot: Aus dem Schweißstrom werden zwei verschiedene Formen gebildet und nach den beiden Anstiegsphasen Kurzschluss und Lichtbogendauer unterschieden. Es handelt sich um einen abgewandelten Kurzlichtbogen-Schweißprozess, der nicht mit dem Pulsschweißen zu verwechseln ist.

In der ersten Anstiegsphase wird der Zusatzwerkstoff während des Kurzschlusses zum Schweißbad geleitet. Während der zweiten Anstiegsphase wird die Lichtbogenleistung schnell erhöht und auf dem gewünschten Niveau gehalten. Vor der ersten Anstiegsphase weist der Schweißstrom eine kurze Stromspitze auf, bei der der Schweißdraht das Schweißbad berührt.

Während der ersten Anstiegsphase entsteht durch die schnelle Stromerhöhung auf das gewünschte Niveau ein sogenannter Pinch-Effekt, der es dem Tropfen ermöglicht, sich von der Spitze des Schweißdrahtes abzulösen. Langsame Reduzierung des Stromes gewährleistet die eigentliche Ablösung. Sobald der Tropfen das Schweißbad erreicht hat, beginnt die zweite Stromanstiegsphase, die die Lichtbogenphase einleitet. Die Gerätesteuerung überwacht den Augenblick der Tropfenablösung im gesamten Lichtbogen. Das richtige Timing für die Stromzunahme und -abnahme gewährleistet einen spritzerfreien Übergang vom Kurzschluss zum offenen Lichtbogen.

In der zweiten Anstiegsphase bildet sich das Schweißbad, wobei diese Phase einen ausreichenden Einbrand bei der Wurzellage gewährleistet. Nach Abschluss der beiden aufeinanderfolgenden Anstiegsphasen wird der Strom auf das gewünschte Grundniveau gesenkt. Das stellt sicher, dass der nächste Zusatzwerkstofftropfen während des nächsten Kurzschlusses zum Schweißbad geleitet wird.

Die schnelle und zeitlich korrekte Steuerung der Stromquelle in Verbindung mit der korrekten Stromkurvenform ermöglicht eine gleichmäßige und spritzerfreie Ablösung des Tropfens und seine Übertragung zum Schweißbad. Dies hält den Lichtbogen stabil, und der Schweißprozess ist einfach zu steuern.

Beim WiseRoot-Prozess sind unter Verwendung der gleichen Schweißstromeinstellungen breitere Wurzelspalte als gewöhnlich zulässig. Der Wurzelspalt kann zwischen 1 und 10 mm betragen, der Schweißstrom ist jedoch entsprechend anzupassen. Bei Änderung der Schweißposition muss ein den Umständen angemessener Schweißstrom gewählt werden. Hauptvorteile des abgewandelten Wurzellagenschweißprozesses:

* geringer Lernaufwand und einfache Bedienung;

* weniger Schweißspritzer als beim normalen Kurzlichtbogen;

* breiterer Wurzelspalt ermöglicht schmaleren Fugenwinkel und geringeres Fugenvolumen;

* keine Badsicherung erforderlich;

* hochgradig effizientes Verfahren (um 10% schneller als normales MAG-Schweißen, um den Faktor 3 schneller als WIG-Schweißen);

* geeignet für Produktionsschweißen.

In der Praxis bedeuten die beschriebenen Vorteile des WiseRoot-Verfahrens eine verbesserte Schweißqualität und weniger Nachbesserungsarbeit.

WiseThin. Beim Dünnblechschweißen ist in erster Linie ein geringer Wärmeeintrag wünschenswert. Hierbei kommen vor allem Laserschweißverfahren zur Anwendung, die jedoch ihre Grenzen haben.

Die neuesten MIG/MAG-Verfahren erlauben ein Schweißen mit geringem Wärmeeintrag, insbesondere im Kurzlichtbogenbereich. Der Vorzug eines maßgeschneiderten Verfahrens liegt darin, dass der gleiche Wärmeeintrag wie beim Laserschweißen erzielt werden kann.

Bei dem von Kemppi entwickelten WiseThin-Verfahren handelt es sich um einen maßgeschneiderten MIG/MAG-Kurzlichtbogenprozess mit einem um 5 bis 25% (je nach Schweißaufgabe) verringerten Wärmeeintrag im Vergleich zum normalen Kurzlichtbogen. Dies ist vor allem beim Schweißen von hochfesten Stählen von großem Vorteil, da die Tendenz zum Schweißen immer größerer Festigkeiten geht. Dies ist ein entscheidender Faktor für das Schweißen mit geringem Wärmeeintrag.

Das WiseThin-Verfahren gleicht prinzipiell dem für Wurzellagenschweißen maßgeschneiderten WiseRoot - mit dem Unterschied, dass WiseThin ein für das Blechschweißen optimiertes Verfahren ist. Es handelt sich hierbei um eine Abwandlung des Kurzlichtbogenschweißens, die als MIG/MAG-Schweißverfahren unter Kategorie 131, 135, 136 oder 137 nach EN ISO 4063 einzuordnen ist.

Die größten Schwierigkeiten ergeben sich beim Dünnblechschweißen durch die geringen Spalttoleranzen. Bei MIG/MAG-Schweißprozessen ist das Toleranzfenster größer, weil sie von Spaltgrößenabweichungen weniger beeinträchtigt werden. Aufgrund des geringeren Wärmeeintrags bei maßgeschneiderten Prozessen lassen diese größere Spalttoleranzen zu, was wiederum die Handhabung des Schmelzbades vereinfacht.

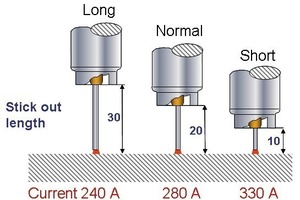

WisePenetration. Beim MIG/MAG-Schweißen wird meistens eine konstante Spannung (CV) verwendet. Der selbstnachstellende Lichtbogen ist das wichtigste Argument für die Verwendung konstanter Spannungskennlinien. Mit einem erhöhten Stick out des Schweißdrahtes fällt die Schweißleistung, weil der Schweißstrom sinkt (P = U x I).

Ein veränderter Stick out hat keine Auswirkungen auf die Drahtvorschubgeschwindigkeit oder die Lichtbogenspannung, sondern auf den Schweißstrom. Da eine konstante Spannungskennlinie verwendet wird, hängt der Schweißstrom vom Stick out des Schweißdrahtes ab: je höher die Austrittslänge, desto niedriger der Schweißstrom. Dies kann zu schweren Schweißfehlern führen, Beispiele sind mangelhafter oder unzureichender Einbrand, ungleichmäßige Nahtqualität und Spritzer.

Beim manuellen MIG/MAG-Schweißen variiert der Stick out je nach Fertigkeit des Schweißers mehr oder weniger, was sich auf die Einbrandtiefe auswirkt. Gewisse Bedingungen wie eingeschränkte Sicht oder Zugänglichkeit, Positionsschweißen, schwierige Fugen oder Schweißprobleme können es erfordern, dass der Schweißer den Stick out erhöht.

Beim mechanischen und automatisierten Schweißen führen maßliche und geometrische Abweichungen der Verbindungen unter Umständen zu Abweichungen beim Stick out, die in den verschiedenen Vorbereitungsphasen oder während der Montage entstehen können. Darüber hinaus werden möglicherweise durch die Schweißwärme Formänderungen verursacht, die beim Schweißen zu weiteren Abweichungen führen. Systeme zur Nahtverfolgung schaffen hier eventuell Abhilfe, sie sind jedoch teuer und nicht für alle Schweißverhältnisse geeignet.

WisePenetration eignet sich für Einsatzbereiche, bei denen es schwierig ist, einen konstanten Stick out zu gewährleisten. Dank dieser Funktion können die Schweißparameter (I, U) leicht innerhalb der in der Schweißanweisung festgelegten Grenzen gehalten werden. Der gewünschte Einbrand wird garantiert, die Schweißqualität verbessert.

Beim Schweißen mit einem Stick out innerhalb der zulässigen Grenzen funktioniert WisePenetration wie ein konventionelles MIG/MAG-Verfahren, wobei der Schweißstrom zusammen mit dem Stick out variiert. Sobald jedoch der Stick out des Schweißdrahtes den erlaubten Wert übersteigt, übernimmt WisePenetration die Steuerung und sorgt dafür, dass der Strom konstant bleibt.

WiseFusion. Eines der häufigsten Probleme beim Positionsschweißen besteht in der Steuerung des Schweißlichtbogens und des flüssigen Schweißbades. Dies ist vor allem beim MIG/MAG-Impuls- und –Sprühlichtbogenschweißen der Fall. Es ist beispielsweise ausgesprochen schwierig, beim horizontalen Überkopfschweißen von Aluminium die richtigen Impulsschweißparameter einzustellen.

Um den vielfältigen Anforderungen des Positionsschweißens gerecht zu werden, hat Kemppi die Funktion WiseFusion entwickelt. Mit ihrer Hilfe wird eine konstantere Lichtbogenlänge erzielt und verhindert, dass sich der Lichtbogen bei zunehmendem Stick out des Schweißdrahtes verlängert. Das Funktionsprinzip basiert auf der geregelten Steuerung der Impuls- bzw. Sprühlichtbogenspannung und der Stromkurvenform. So entsteht ein besser gezielter Lichtbogen mit höherer Energiedichte als beim normalen Impuls- oder Sprühlichtbogenschweißen.

Ein weiterer Vorzug von WiseFusion besteht darin, dass aufgrund des gezielten Lichtbogens größere Schweißgeschwindigkeiten erzielt werden. Dies und die höhere Energiedichte bedeuten weniger Wärmeeintrag im Vergleich zum Standard-Impuls- oder –Sprühlichtbogen – ein Faktor, der bei bestimmten Werkstoffen von entscheidender Bedeutung ist.

Die adaptive Lichtbogensteuerung bietet zahlreiche Vorzüge, unter anderem eine hervorragende Kontrolle des Schweißbades und einen engen, energiereichen Lichtbogen, ohne dass eine Feineinstellung der Lichtbogenlänge erfolgen muss.

Die Bedienung von WiseFusion ist denkbar einfach: Die Schweißparameter sind stets richtig eingestellt, eine manuelle Justierung entfällt. Es werden höhere Schweißgeschwindigkeiten, eine größere Einbrandtiefe sowie ein stabilerer, exakt gerichteter Lichtbogen erreicht. Nicht zuletzt zeichnet sich WiseFusion durch den geringen Wärmeeintrag und schmale Schweißfugen auch in Sachen Produktivität und Rentabilität aus.