Die Dübelfibel (15)

Befestigung leichter MetallelementeMetallfassaden zeichnen sich durch ihren hohen Vorfertigungsgrad mit moderner Umformtechnik aus. Dank ihrer Materialität und Haptik lassen sich die verwendeten Metalle in fast jede beliebige Form bringen, die sich Architekt und Bauherr wünschen. Verwendet werden beschichteter Stahl, Edelstahl, Aluminium, Bronze, Zink, Kupfer und eine Vielzahl von hochentwickelten Metalllegierungen. Dabei unterscheidet man korrosionsresistente und korrodierende Metalle sowie Metalle, die eine Korrosionsschutzschicht (Patina) aufbauen. Ein Korrosionsschutz kann zum Beispiel als Pulverbeschichtung aufgebracht werden.

In der Regel werden dünne Metallbleche auf einer komplexen Unterkonstruktion montiert. Bei der Verarbeitung muss der Metallbauer einige Besonderheiten berücksichtigen. Die Konstruktion muss so ausgelegt sein, dass Bewegungen durch die Wärmeausdehnung des Werkstoffes aufgenommen werden, ohne dass die Fassade beschädigt wird. Deshalb sind Fugen ausreichend zu dimensionieren und Anschlüsse gleitfähig herzustellen.

Metallfassaden werden lösbar mit der Unterkonstruktion am Gebäude verankert, wobei belüftete und unbelüftete Konstruktionen unterschieden werden. Die Verbindung der Metallelemente erfolgt auf unterschiedliche Weise, zum Beispiel durch stehende oder liegende Falze. Der Metallbauer hat es in der Regel mit vorgehängten hinterlüfteten Fassaden zu tun. Dabei handelt es sich um mehrschichtige Systeme, bei denen die tragende Außenwand eine vorgesetzte Wetterschale erhält, die am Gebäude standsicher und dauerhaft verankert werden muss. Sie besteht aus dem Verankerungsgrund, der Unterkonstruktion, der Wärmedämmung, der Hinterlüftung und der Fassadenbekleidung aus Metall.

Besonderes Augenmerk gilt der Verankerung der Unterkonstruktion der Fassadensysteme, die von der europäischen Zulassungsbehörde (EOTA) durch die Richtlinie für die Verankerung von sogenannten „redundanten Systemen“ (Technical Report TR 020) geregelt wird.

Unterkonstruktion und Fassadenbekleidung

Vorgehängte Metallfassaden werden mit einer Unterkonstruktion aus Holz, Aluminium- oder Stahl am Tragwerk eines Gebäudes befestigt. Dabei kommt der Bemessung der Widerstandsfähigkeit gegen die anstehenden Windsoglasten und dem Eigengewicht der Fassadenteile besondere Bedeutung zu.

Die klassische Fassadenkonstruktion kann im Regelfall als redundantes System betrachtet werden. Als redundant wird ein System bezeichnet, welches beim Versagen eines Befestigungspunktes die Lasten aus Eigengewicht und Verkehrslast (Wind) über die Unterkonstruktion und/oder die Fassadenbekleidung auf die benachbarten Verankerungen übertragen kann.

Verankerungsgründe

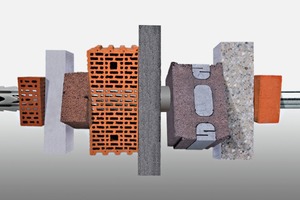

In den bis jetzt verfügbaren allgemeinen bauaufsichtlichen Zulassungen des Deutschen Instituts für Bautechnik (DIBt) für Fassadendübel — z.B. für den fischer Universalrahmendü-bel FUR oder den fischer Langschaftdübel S-H-R — wurde die Anwendung dieser Dübel immer nur für die Verankerung von vorgehängten, hinterlüfteten Fassaden in Verankerungsgründen nach DIN geregelt. Diese sind Beton nach DIN EN 1992-1, Ziegelmauerwerk, bestehend aus Mauerziegeln oder Hochlochziegeln, und Kalksandvoll-, bzw. Lochsteinmauerwerk nach DIN EN 771, um nur die Wichtigsten zu nennen.

Verankerungsgründe, zum Beispiel aus porosierten Leichthochlochziegeln (Porotonsteine), die im Normalfall eine eigene Zulassung besitzen, sind in den nationalen deutschen Zulassungen nicht geregelt. Bei diesen Untergründen ist die zulässige Last über Zugversuche vor Ort auf der Baustelle zu ermitteln. Nach der Festlegung eines entsprechenden Sicherheitsfaktors, der bei Kunststoffdübeln zwischen 5 und 7 empfohlen ist, erhält man die Grundlage zur Bemessung der Verankerung der Fassade. Diese Vorgehensweise ist bei entsprechenden Bauvorhaben über eine Zustimmung im Einzelfall durch die zuständige Baubehörde zu genehmigen. Dieses Verfahren ist allerdings sehr zeit- und somit kostenintensiv.

Um hier eine Vereinfachung zu schaffen, darf man nun in den neuen Europäischen Technischen Zulassungen bzw. Bewertungen (ETA) über die DIN-Baustoffe hinaus auch Verankerungsgründe mit eigener Zulassung regeln. In der ETA des Langschaftdübels SXR sind alle DIN-Baustoffe und darüber hinaus noch weitere 43 Steinarten, wie zum Beispiel Wienerberger, Schlagmann und Gisoton geregelt. Dies vereinfacht die Vorgehensweise für die Befestigung der Unterkonstruktionen um ein Vielfaches.

Sicherheitsrelevante Verankerungen müssen entsprechend den Bauordnungen statisch nachgewiesen werden. Sie dürfen nur dann eingesetzt werden, wenn ihre Brauchbarkeit durch eine nationale bauaufsichtliche Zulassung und eine Europäische Technische Bewertung geregelt ist. Die auf die Fassade einwirkenden Windlasten regelt die DIN EN 1991-1. Unterschieden werden Kunststoffdübel, Stahlanker und Injektionssysteme.

Kunststoffdübel

Als einfachste und kostengünstigste Lösung zur Befestigung von Unterkonstruktionen haben sich Rahmen- bzw. Langschaftdübel bewährt. Sie bestehen bei fischer aus einer Dübelhülse aus Polyamid (Nylon) und einer passenden Spezialschraube aus galvanisch verzinktem oder nicht rostendem Stahl. Diese Einheiten sind so aufeinander abgestimmt, dass eine funktionsfähige Einschraubtiefe gewährleistet ist.

Eine Besonderheit in der Befestigungstechnik für Fassaden-unterkonstruktionen ist der Langschaftdübel SXR bzw. SXRL mit langem Schaft. Der universell einsetzbare Rahmendübel besitzt eine nationale deutsche Zulassung (Z-21.2-1862) für vorgehängte, hinterlüftete Fassaden und eine europäische Bewertung (ETA-07/0121) zur Befestigung von redundanten Systemen. Durch diese Grundlagen eröffnen sich für alle denkbaren Fälle die entsprechenden Lösungen für den Planer wie für den Metallbauer.

Sind in den nationalen Zulassungen nur Verankerungsgründe nach DIN und zulässige Lasten geregelt, so hat man in der ETA charakteristische Lasten, in Beton sogar die Zug- und Querkraft, gesondert geregelt. Durch neue Erkenntnisse und Fortschritte in der Verankerungstechnik sind in der ETA die Lasten, die der SXR in den Verankerungsgrund einleiten kann, auch um einiges höher als in der deutschen Zulassung. Somit kann sich der Tragwerksplaner aus zwei Möglichkeiten die für ihn geeignetste aussuchen.

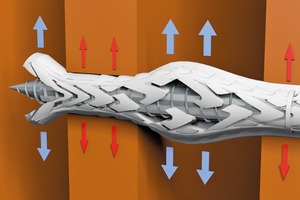

Bei der Montage der Langschaftdübel wird die Schraube wegkontrolliert bis zum Kragen in die Hülse eingedreht, sodass der Schraubenkopf mit einer spürbaren Drehmomenterhöhung am anzuschließenden Bauteil aufliegt. Beim SXR spürt der Monteur hier bei sehr geringem Eindrehmoment ein sehr großes Überdrehmoment. Der Dübel zieht! Und das in allen Baustoffen. Die Schraubenspitze durchdringt dabei den Spreizbereich der Dübelhülse. Der am Rand befindliche Kragen verhindert das Durchrutschen des Dübels in das Bohrloch.

Die unterschiedlichen Verankerungsgründe erforderten bisher verschiedenartige Kunststoffdübel für Beton bzw. Vollstein sowie Lochstein. Diese Anwendungen sind alle im Langschaftdübel SXR vereinigt. Der perfekte Halt mit einem sehr hohen Lastniveau, bei einer sehr geringen Verankerungstiefe von nur 50 mm in allen Befestigungsgründen, ist durch die zwei verfügbaren Zulassungen verbrieft. Diese neue Generation der Kunststoffdübel bietet dem Anwender verbesserte Nutzungskennwerte, einfachere Lagerhaltung und die Sicherheit vor Ort immer den „richtigen“ Dübel dabeizuhaben.

Injektionssysteme

Bei sehr hohen Lasten und in weniger tragfähigen Untergründen eignen sich zur Befestigung von vorgehängten hinterlüfteten Fassaden Injektionsanker. In Abhängigkeit des Verankerungsgrundes unterscheidet man Injektionssysteme mit Ankerhülsen für Lochbaustoffe und ohne Ankerhülsen für Vollbaustoffe. Ihr großer Vorteil liegt in ihrer Universalität, da sie für nahezu alle Untergründe geeignet sind.

Stahldübel und Verbundanker

Bei der Verankerung schwerer Fassadenbekleidungen in Beton und bei großen Spannweiten der Unterkonstruktionen kommen zugzonentaugliche Schwerlastdübel wie der fischer Ankerbolzen FAZ II aus nicht rostendem Stahl zum Einsatz. Zur sicheren Lastabtragung dienen risstaugliche Metallspreizdübel und riss- taugliche Verbundanker. Bei der Durchsteckmontage fungiert das Durchgangsloch des zu verankernden Bauteils als Bohrlehre. Metallspreizdübel und risstaugliche Verbundanker passen sich den sich verändernden Rissbreiten im Beton an, indem sie bei unveränderter Lage der Spreizsegmente im Bohrloch nachspreizen und so den vollen Lastabtrag sicherstellen.

Korrosionsschutz

Eine besondere Rolle spielt der Korrosionsschutz der Verankerungselemente. Grundsätzlich sind bei Fassadenverankerungen Dübel aus Edelstahl A 4 zu empfehlen. Beim Eindrehen galvanisch verzinkter Schrauben in Rahmen- bzw. Langschaftdübel ist für ausreichenden Schutz der Schraubenköpfe zu sorgen. Da die Langschaftdübel über ihre ganze Länge im Kunststoffschaft stecken und somit die korrosionsfördernde Feuchtigkeit nur zwischen Dübel- und Schraubenkopf einziehen kann, genügt der erwähnte Anstrich. Diese Vorgehensweise ist in den Zulassungen für Langschaftdübel geregelt. Hierzu sagt die Zulassung: „Die galvanisch verzinkte Schraube mit einer Mindestschichtdicke von 5 μm darf im Freien und auch bei Industrieatmosphäre und in Meeresnähe verwendet werden, wenn nach sorgfältigem Einbau der Befestigungseinheit der Bereich des Schraubenkopfes gegen Feuchtigkeit so geschützt ist, dass ein Eindringen von Feuchtigkeit in den Dübelschaft nicht möglich ist, z.B. durch einen geeigneten Anstrich des gesamten Schraubenkopfes und am Übergang von Schrauben- und Dübelschaft oder durch Aufsetzen von Kunststoffkappen. Auf den Anstrich kann verzichtet werden, wenn der Dübelkopf mit einer 50 mm dicken Wärmedämmschicht überdeckt ist.“ Eine Ausnahme ist die Verankerung in Porenbeton und haufwerksporigem Leichtbeton. Da diese Materialien die Luftfeuchtigkeit massiv aufnehmen können, muss hier prinzipiell mit Edelstahlschrauben gearbeitet werden.

Fazit

Die (wind-)sichere Verankerung von Fassaden ist von vielen Faktoren abhängig und kann sicher und dauerhaft nur durch Dübel und Anker, die über eine Zulassung verfügen, gewährleistet werden. Bei Unsicherheit sollte auf jeden Fall der Dübelhersteller zu Rate gezogen werden, um Fehler bei der Bemessung oder in der Ausführung zu vermeiden. Abschließend sei noch einmal daran erinnert, dass das Tragverhalten der Dübel auch von der Reinigung des Bohrlochs abhängig ist. Bei Vollbaustoffen (Beton, Porenbeton, Vollziegel etc.) sind die Bohrlöcher entsprechend den Zulassungen bzw. Montageanleitungen grundsätzlich mehrfach auszublasen, um einen optimalen Spreizschluss zu gewährleisten.