Die Dübelfibel (4)

Sicher trotz geringer Achs- und RandabständeNeben der Unterscheidung zwischen gerissenem und ungerissenem Beton und der Risstauglichkeit des Befestigungssystems spielt auch der Befestigungsort im Beton eine wichtige Rolle für die Auswahl des Dübels. Beim Befestigungsort müssen Randabstände und Achsabstände beachtet werden. Die einzelnen Abstände hängen von Dübeltyp, -größe, Verankerungstiefe und Mauerwerk ab.

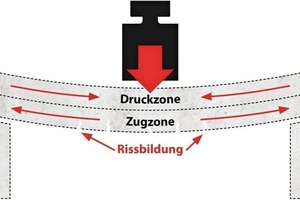

Für die Wahl des richtigen Befestigungsmittels in Beton muss zunächst unterschieden werden zwischen ungerissenem und gerissenem Beton. Beton kann zwar sehr hohe Druckkräfte aufnehmen, eignet sich jedoch nur bedingt zur Aufnahme von Zugkräften. So kann es zu Verformungen kommen, die in verschiedene Spannungszonen aufgeteilt werden. Trifft hohes Gewicht auf eine Betondecke, wird die Decke im oberen Bereich zusammengedrückt, und man spricht von der sogenannten Druckzone. Hohes Gewicht kann durch Eigengewicht oder Nutzlast entstehen. Im Gegensatz zur Druckzone wird der Beton auf der anderen Seite der Decke entsprechend gedehnt, hier spricht man von der Zugzone. In dieser Zone wird Stahlbeton eingesetzt, da die Bewehrung aus Stahl die Zugkräfte aufnimmt. Risse entstehen durch die Belastungen im Bereich der Zugzone, auch bei Stahlbeton, sowie durch weitere äußere Einflüsse wie Hitze und Kälte, Trockenheit und Feuchtigkeit, Bauwerksabsenkungen und -verschiebungen sowie Schwund beim Austrocknen. In diesem Fall spricht man von gerissenem Beton. Bei Betondecken muss immer von gerissenem Beton ausgegangen werden, da bereits das Eigengewicht der Decke zu Rissen in der Zugzone führen kann. Diese Risse sind in der Regel mit bloßem Auge kaum erkennbar und stellen keine Beschädigung des Baustoffes dar, sofern die Grenzwerte (Rissweite 0,1mm–0,4 mm) nicht überschritten werden. Risse im Beton innerhalb dieser Grenzwerte beeinträchtigen die Dauerhaftigkeit, die Funktionalität und das Erscheinungsbild eines Tragwerkes nicht.

Konsequenzen für den Metallbauer

Von ungerissenem Beton kann nur ausgegangen werden, wenn der statische Nachweis erbracht ist, dass es sich unter sämtlichen Bedingungen und Einflüssen und auf die gesamte Nutzungsdauer gesehen um Beton handelt, auf den ausschließlich Druckkräfte einwirken, also Beton in der Druckzone. Ohne diesen Nachweis für ungerissenen Beton muss bei allen Befestigungen in Beton- oder Stahlbeton generell von gerissenem Beton ausgegangen werden.

Gerissener Beton erfordert risstaugliche Dübel oder Befestigungssysteme, die mit dem negativen Einfluss von Rissen umgehen können. Denn auch wenn Risse innerhalb der Grenzwerte keinen merklichen Einfluss auf das Tragwerk haben, so sind sie doch von Bedeutung für die Tragfähigkeit der nachträglich eingesetzten Befestigungsmittel. Der risstaugliche Schwerlastanker Dual Force 1 von Tox spreizt beispielsweise bei Rissbildung nach und erhält so seine Tragfähigkeit.

Ob ein Dübel für gerissenen oder ungerissenen Beton geeignet ist, erkennen Anwender an der Option auf dem CE-Kennzeichen des Produktes, in der Zulassung oder der Leistungserklärung. Grundsätzlich sind Dübel mit der Option eins bis sechs für gerissenen, mit der Option sieben bis zwölf ausschließlich für ungerissenen Beton geeignet.

Um den Anwendern die richtige Wahl des Befestigungsmittels zu erleichtern, führt Tox die jeweilige Option im Produktnamen. Zum Beispiel heißen die Verbundmörtel Liquix Plus 7 (für ungerissenen Beton) oder Liquix Pro 1 (für gerissenen und ungerissenen Beton).

Sicherer Halt bei geringen Achs- und Randabständen

Neben der Unterscheidung zwischen gerissenem und ungerissenem Beton und der Risstauglichkeit des eingesetzten Befestigungssystems spielt auch der Befestigungsort im Beton eine weitere wichtige Rolle bei der Auswahl des Dübels. Beim Befestigungsort müssen zum einen die Randabstände, also die Abstände von Baustoffkanten, zum anderen die Abstände der Dübel untereinander, die sogenannten Achsabstände, beachtet werden. Die einzelnen Abstände hängen vom Dübeltyp, der -größe, der Verankerungstiefe und dem Mauerwerk ab. Der Anwender findet die vorgeschriebenen Rand- und Achsabstände in den Zulassungen. Typische Schadensfälle beim Unterschreiten der Achs- und Randabstände führen im schlimmsten Fall schon bei der Montage zu Betonausbruch und -versagen. So kann beispielsweise ein Spreizdübel den Beton durch seine hohen Spreizkräfte zum Reißen bringen.

Konsequenzen für den Metallbauer

Bei zugelassenen Dübelsystemen müssen die Abstände in den zugehörigen Zulassungen beachtet werden. Dies ist in der Praxis nicht immer umsetzbar. Für den Anwender bedeutet dies, dass in Abstimmung mit einem Statiker die Abstände bis zu den Mindestabständen verringert werden können. Die Traglast der Dübel reduziert sich in diesen Fällen und muss ebenfalls entsprechend berücksichtigt werden. Alternativ kann der Anwender auf ein geeignetes Befestigungsmittel mit Chemie wechseln. Bei geringen Achs- und Randabständen kommen in der Praxis vor allem Verbundmörtelsysteme oder Verbundankerpatronen zum Einsatz. Diese verankern spreizfrei und können sehr hohe Lasten halten. Es gibt sie mit bauaufsichtlicher Zulassung.⇥red ◊