Sieger der Kategorie "Stahl im Bauwesen"

Am 9. Juni ist der Stahl-Innovationspreis 2015 im Rahmen des Berliner Stahldialogs verliehen worden. Die Preisträger nahmen ihre Auszeichnungen aus den Händen der Schirmherrin Prof. Dr. Johanna Wanka, Bundesministerin für Bildung und Forschung, entgegen. metallbau stellt die Siegerobjekte der Kategorie "Stahl im Bauwesen" vor. Darüber hinaus wurden jeweils drei Preise in den Kategorien "Produkte aus Stahl", "Forschung und Entwicklung" und "Stahl-Design" vergeben.

Die von der Arbeitsgemeinschaft JSWD Architekten und Chaix & Morel et Associés aus Köln entwickelte „Edelstahl-Fassade der Kita Miniapolis“ ist mit dem Stahl-Innovationspreises 2015 ausgezeichnet worden. Architektonisch anspruchsvolle Fassadenelemente wurden in einem bisher im Bauwesen unüblichen hydromechanischen Verfahren dreidimensional umgeformt.

Auf einem ehemaligen Industrieareal am Rande der Essener Innenstadt befindet sich eingebettet in eine Grünzone die neue Hauptverwaltung eines großen Stahl- und Technologiekonzerns mit mehreren Bürogebäuden und einem Veranstaltungszentrum. Die Bürogebäude weisen eine Architektur mit geometrisch klar definierten Strukturen auf. Von außen sichtbarer Beleg für die Stahl-Kompetenz des Unternehmens sind die Fassaden aus Edelstahl. Auf dem offen gestalteten Gelände ist auch die Kindertagesstätte „Miniapolis“ errichtet worden, die den Mitarbeiter-Kindern des Konzerns, aber auch anderen Familien der Umgebung offensteht.

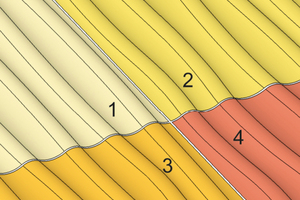

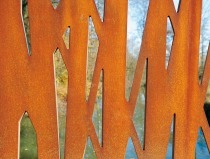

Die Fassadenflächen des von JSWD Architekten und Chaix & Morel et Associés geplanten und realisierten Kita-Gebäudes werden durch Rücksprünge im Erdgeschoss sowie durch Loggien im Obergeschoss gegliedert. Klinkersteine oder Putzsysteme kamen entsprechend der Philosophie des Bauherrn als Fassadenmaterial nicht in Frage. Das in den Gestaltungsvorgaben formulierte Bild der „rauen Schale“ zeigt sich in der metallischen Außenhaut mit dreidimensional geformten Edelstahlblechen. Die gelochten Leichtbauelemente legen sich wie ein „Gewand“ über die äußere Kontur des Baukörpers und umschließen diesen wellenförmig ohne Sprünge an den schmalen Stoßfugen.

Die 1 mm dicken Paneele aus geschliffenem Edelstahlblech mit Abmessungen von jeweils 65 x 130 cm sind so angeordnet, dass an den vertikalen und horizontalen Stoßflächen fließende Übergänge entstehen. Werden profilierte Fassadenelemente aus Stahl meist als gewalzte Profile – z. B. als Stahltrapez- oder Wellprofile – eingesetzt, so erfolgte in diesem Fall die Umformung der Bleche in einem bisher im Bauwesen unüblichen hydromechanischen Umformprozess. Angewendet wurde in enger Zusammenarbeit mit dem Leichtbauspezialisten Fielitz aus Ingolstadt eine moderne Art der Tiefziehtechnik. Pro Arbeitsgang presst eine Flüssigkeit in einem geschlossenen System nach der am Computer designten, frei gewählten Struktur das ebene Blech in eine Matrize. Es entsteht bei jedem Pressvorgang ein 4-teiliges, dreidimensional verformtes Fassadenelement mit vier unterschiedlich gewellten Feldern. Das macht den Fertigungsablauf sehr wirtschaftlich. Die Herstellkosten sinken deutlich gegenüber sonst üblichen Umformverfahren, die auf dem Prinzip eines Ober- und Unterwerkzeugs basieren. Sichtflächen sind außerdem frei von Zieh- oder Werkzeugspuren. Die Wellenform wurde so gewählt, dass der untere Rand eines 4-teiligen Elements fließend in den oberen Rand des an der Fassade darunter angeordneten 4-teiligen Elements übergeht, wenn ein horizontaler Versatz der Bauteile um zwei Felder erfolgt.

Die neu entwickelten und trotz des reduzierten Materialeinsatzes sehr stabilen Bauelemente lassen sich nicht nur aus Edelstahl, sondern auch aus bandverzinktem und farbig beschichtetem Stahlblech herstellen. Sie vergrößern die Bandbreite von Leichtbausystemen aus Stahl und eröffnen neue Marktchancen in der modernen Fassadenarchitektur.

Ovaldach am Tor Nord der Messe Frankfurt

Das von dem Architekten Ingo Schrader aus Berlin und den Ingenieuren Bollinger und Grohmann aus Frankfurt am Main entwickelte Projekt „Messe Frankfurt – Ovaldach am Tor Nord“ ist ebenfalls mit dem Stahl-Innovationspreis ausgezeichnet worden. Das speziell für dieses Bauvorhaben entwickelte Berechnungsverfahren optimiert die Konstruktion durch Anlehnung an biologische Strukturen.

Als Witterungsschutz gedacht, fungiert das weithin sichtbare Ovaldach auch als markanter Orientierungspunkt für Besucher der Messe.

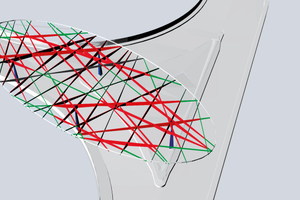

Seine ästhetische Qualität bezieht das in enger Zusammenarbeit zwischen Ingo Schrader sowie Bollinger und Grohmann realisierte Dach mit seinem 42 m langen und 18 m breiten Oval aus der Filigranität der Konstruktion und der erkennbaren Logik der Lastabtragung. Form und Funktion, Architektur und Konstruktion bilden eine untrennbare Einheit und sind auf das Wesentliche fokussiert. Nur der Baustoff Stahl ermöglicht die besondere Leichtigkeit des innovativen Tragwerks, das in seiner Anmutung an natürliche, gewachsene Strukturen erinnert. Diese Analogie beruht auf der Anwendung mathematischer und geometrischer Prinzipien. Der speziell hierfür entwickelte Algorithmus optimiert die Konstruktion durch Nachbildung biologischer Strukturen: Material wird nur dort eingesetzt, wo es zur Lastabtragung zwingend notwendig ist.

Die eingeschränkten Gründungsmöglichkeiten auf der bestehenden Zufahrtsbrücke erforderten im Grundriss unregelmäßig aufgestellte, eingespannte Stützen, die sich dreiecksförmig nach oben hin verjüngen. In einem zweistufigen computergestützten Optimierungsprozess wurde zunächst die Lage der bis zu 10 m auskragenden Dachträger ermittelt. Aufgrund der asymmetrischen Anordnung der Stützen schied ein abgestuftes Tragsystem mit Haupt- und Nebenträgern aus. Dies erfüllte auch nicht den architektonischen Anspruch an eine minimalistische Detaillierung der Struktur. Entwickelt wurde ein nicht hierarchisches Tragwerk, das auf einer scheinbar zufälligen Anordnung von Trägerachsen basiert. Auf den ersten Blick irrational, ist dieser Trägerrost aber das Ergebnis eines Entwurfsprozesses, der strukturelle, formale und fertigungsbedingte Randbedingungen in Einklang bringt. In einem zweiten Optimierungsalgorithmus wurden die Querschnitte der lamellenförmigen Träger ermittelt. Beginnend mit homogenen Abmessungen ergaben sich nach mehreren Iterationsschritten, bei denen die Steifigkeiten stets umverteilt wurden, Stahllamellen mit Höhen von 150 bis 600 mm und Dicken von 20 bis 40 mm. Die Querschnitte entsprechen dem exakten Kräfteverlauf. Der Baustoffeinsatz ist effizient und ressourcenschonend.

Mit Hilfe der computerbasierten Entwurfsoptimierung und durch den Einsatz von Baustahl S355 konnte das Gewicht im Vergleich zu herkömmlichen Konstruktionsformen und dem Einsatz üblicher Berechnungsverfahren erheblich reduziert werden. Das Bauwerk zeigt die technischen Möglichkeiten materialeffizienter Bausysteme in der modernen Architektur.

Treppe aus einem Stück Stahl

Die von dem Unternehmen Spitzbart Treppen aus Oberasbach bei Nürnberg produzierte Treppe „cut it!“ ist mit dem Stahl-Innovationspreis 2015 ausgezeichnet worden. Das Besondere der stabilen Treppennovität: Die Konvertierung einer zweidimensionalen Stahlblechtafel in die dritte Dimension zu einer Raumskulptur.

Für Spitzbart Treppen ist eine Treppe immer weitaus mehr als nur ein funktionaler Begleiter auf dem Weg nach oben oder unten. Das Familienunternehmen konzipiert und fertigt Treppen aus Stahl als gestaltgebende Raumelemente mit hohem ästhetischem Anspruch. Konstruktion und Design bilden eine untrennbare Einheit, die den Betrachter unwillkürlich in Erstaunen versetzt. Entsprechend dem Leitgedanken „form follows function“ entwickelte der Designer Max Wehberg in enger Zusammenarbeit mit dem Treppenbauer die Schnittguttreppe „cut it!“

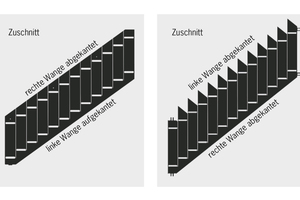

Ausgangsmaterial ist eine überdimensionale Blechtafel aus unbehandeltem, je nach statischer Vorgabe rund 10 mm dickem Baustahl und äußeren Konturen, die der späteren Abwicklung entsprechen. Mit der Laserschneidtechnik, einem äußerst wirtschaftlichen thermischen Trennverfahren auch für kleine Losgrößen, werden exakte Schnitte und ovale Ausschnitte in das Grundmaterial gesetzt. Der computergenerierten Zuschnittzeichnung folgend, wird eine der späteren Treppenwangen jeweils in Stufenlängsrichtung durchtrennt. Die zweite Wange bleibt durchgängig erhalten und bildet fest eingespannt auf einer Werkbank den Drehpunkt für die Formgebung der Treppe. Unter Druck und ohne zusätzliche Wärmezuführung entfaltet sich eine dreidimensionale Struktur. Die Stufen werden einzeln über den nach dem Schneidvorgang verbliebenen Restquerschnitt zwischen Stufe und Wange mit traditionellen Handhebeln um 90 Grad gebogen, die gegenüberliegenden Wangensegmente ebenfalls um 90 Grad je nach Kundenwunsch auf- oder abgekantet.

Aus zwei- wird dreidimensional. Dieser Prozess ist vergleichbar mit einer Pop-up-Karte, die beim Öffnen eine räumliche Struktur hervorbringt. Einzig die auf einer Seite aufgeschnittenen Wangensegmente müssen noch stumpf verschweißt und geschliffen werden. Bei einer Ausführung mit gegensinnig gerichteten Treppenwangen ist die Entfaltung sogar mit zwei durchgehenden Wangen ohne anschließende Schweißung möglich, würde aber einen aufwendigeren räumlichen Biegeprozess erfordern.

Nicht nur Treppen mit auf- oder abgewinkelten Treppenwangen lassen sich aus einem Stück Stahl sehr einfach fertigen, sondern auch Podeste und Spindeltreppen, die das Portfolio der serienfähigen Treppe „cut it!“ vervollständigen. Die Treppe kann farbig beschichtet sowie mit trendigen Geländern und rutschhemmenden Stufenauflagen aus Holz oder Nadelfilz versehen werden. Aber auch unbehandelt in puristischer Anmutung überzeugt die Treppe aus einem Stahlblech durch minimalen Materialeinsatz fast ohne Verschnitt.

Kategorie „Stahl-Design“

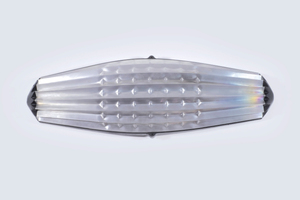

In der Kategorie "Stahl-Design" wurden ebenfalls drei Preise vergeben. metallbau stellt das aus Edelstahl und Holz gefertigte Ruderboot des Studenten Benedict Boderius (Köln) vor. „Skiff“ ist aus nur 1 mm starkem Edelstahlblech gefertigt. Die Stabilität des Bootes wird durch eine Zick-Zack-Faltung erreicht, die Schalenform durch quer zur Faltung in das Blech gedrückte Verformungen. red

Weitere Preisträger mit ihren Projekten finden Sie unter: www.stahl-innovationspreis.de