Roboter sichern effiziente Fertigung

Seit mehr als 20 Jahren nutzt das Unternehmen Rudolf Hörmann mit Sitz im bayerischen Buchloe Schweißtechnik von Cloos. Im letzten Jahr haben die Spezialisten für Hallenbau zwei neue Roboteranlagen in Betrieb genommen. Mit der Automatisierung wurde der Fertigungsprozess für einige Bauteile deutlich beschleunigt und die Qualität gesteigert.

Der Betrieb Rudolf Hörmann hat ein beachtliches Wachstum hingelegt. In den Anfängen war das Unternehmen auf den Bereich Stallbau spezialisiert. Im Laufe der Jahre kamen der landwirtschaftliche und gewerbliche Hallenbau sowie die Photovoltaik hinzu. Vor rund zwei Jahren hat Hörmann mobile Leichtbau- und Industriehallen in das Produktportfolio aufgenommen, die dem Anwender ein Höchstmaß an Flexibilität und Mobilität bieten. „Wir unterstützen unsere Kunden von der Planung bis zur schlüsselfertigen Realisierung des Bauvorhabens“, erklärt Ewald Schunn, Fertigungsleiter Metallbau. Mittlerweile beschäftigt das Unternehmen mehr als 600 Mitarbeiter in Deutschland, Österreich und der Schweiz.

Erfolgreiche Zusammenarbeit

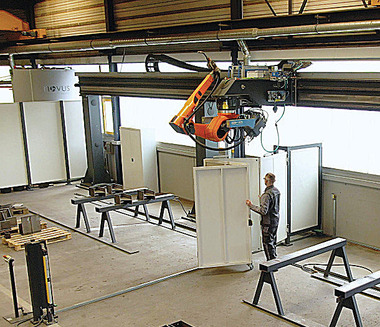

Was die Schweißtechnik betrifft, kooperiert Hörmann seit vielen Jahren mit Cloos. Beide Firmen verbindet eine jahrzehntelange Zusammenarbeit. „Der entscheidende Vorteil von Cloos ist, dass das Unternehmen angefangen vom Roboter, über die Positionierer bis hin zur Stromquelle alles aus einer Hand liefert“, betont Schunn. Die Vor-Ort-Betreuung übernimmt der langjährige Vertriebs- und Servicepartner PG Schweißtechnik mit Sitz in Kirchberg. Inzwischen hat Hörmann mehr als 30 Schweißgeräte in verschiedenen Fertigungsbereichen im Einsatz. Die erste Roboteranlage von Cloos hat das Unternehmen bereits im Jahre 1989 in Betrieb genommen. Eine weitere kam 2007 dazu. Im letzten Jahr wurde die Anlage von 1990 durch zwei neue Anlagen ersetzt: Nun übernehmen eine QIROX-Kompaktzelle und eine QIROX „All in one“-Kompaktanlage das Schweißen der vielfältigen Bauteile. Darüber hinaus hat Hörmann vor Kurzem in eine große gebrauchte Roboteranlage zum automatisierten Schweißen von Rundbögen für mobile Hallen investiert.

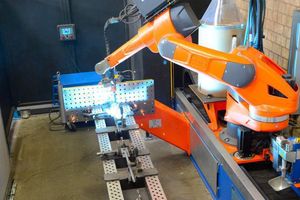

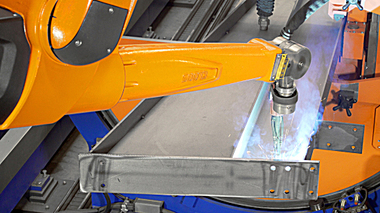

Das „All in one“-System Mittelgroße Werkstücke schweißt Hörmann auf dem neuen QIROX „All in one“-System. Alle relevanten Komponenten sind auf einem gemeinsamen Grundrahmen angeordnet. Die Befestigung erfolgt über eine Bodenplatte, sodass keine Feinjustierung notwendig ist. Herzstück der Anlage ist der Schweißroboter QRC-350-E. Dabei vereinfacht und beschleunigt die hohe Reichweite des siebenachsigen Roboters das Schweißen der teils komplexen Werkstücke. Durch den 2-Stationen-Aufbau kann der Roboter in einer Station die Bauteile schweißen, während in der anderen die Be- und Entladung taktzeitparallel stattfindet. Die Einspannlängen lassen sich durch das schiebbare Gegenlager stufenlos zwischen 2,50 und 3 Meter einstellen. Die QIROX-Kompaktzelle QR-CC-4 zum Schweißen von kleineren Bauteilen verfügt über einen 2-Stationen-Werkstückpositionierer mit vertikalem Wechsel und vertikaler Drehbewegung. Über die Rundschaltachse wird die Station innerhalb von drei Sekunden aus dem Einlegebereich vor den Roboter rotiert. Der Einlegebereich ist in dieser Zeit über eine Lichtschranke sowie einen zusätzlichen, seitlich angebrachten Schutzzaun abgesichert. Zwischen den beiden Stationen befindet sich ein Blendschutz. Somit ist der Anlagenbediener optimal geschützt und kann eine Station

bestücken, während auf der anderen Station geschweißt wird. Alle Roboter- sowie Positionierachsen arbeiten vollsynchron zusammen. Dies ermöglicht exzellente Schweißergebnisse, verringert die Nebenzeiten und beschleunigt den gesamten Prozessablauf enorm.

Maximale Fertigungsflexibilität

Als „ready to weld“-Systeme sind die Anlagen elektrisch und mechanisch komplett vorinstalliert. Deshalb konnten sie einfach und schnell in die Fertigung integriert werden. Aufgrund des flexiblen Spannsystems kann eine Vielzahl an unterschiedlichen Bauteilen auf den Anlagen verarbeitet werden. So werden derzeit zum Beispiel 50 bis 60 Bauteiltypen auf der „All in one“-Anlage verarbeitet. In Zukunft sind 100 bis 120 verschiedene Typen geplant, die sich ständig verändern.

Außerdem können die Vorrichtungen flexibel auf beiden Anlagen eingesetzt werden. Durch den möglichen Bauteilwechsel zwischen den Anlagen können wir unsere Lieferzeiten auch dann gewährleisten, wenn ein Roboter bereits belegt ist“, erklärt Schunn. „Früher mussten wir im Notfall auf das Handschweißen ausweichen.“

Offline-Programmierung spart Zeit Die Offline-Programmierung der Roboteranlage erfolgt mit der RoboPlan-Software. Während die Produktion läuft, kann gleichzeitig in RoboPlan ein neues Programm erstellt werden. Hier werden an 3D-Modellen Schweiß-, Such-, Verfahrwege und Werkzeuge festgelegt, zu denen dann die Schweißparameter und weitere für den Ablauf des Programmes erforderliche Funktionen definiert werden. Das so entwickelte Programm wird in die Steuerung des Roboters übertragen und am Arbeitsplatz lediglich optimiert.

Qualitätssteigerung und Prozesssicherheit

Hörmann ist zertifiziert nach der DIN EN 1090. Dank der neuen Anlagen konnte Hörmann die Bauteilqualität durch exakt reproduzierbare Schweißergebnisse noch einmal steigern. Der automatisierte Schweißprozess garantiert maximale Prozesssicherheit, was früher durch das Handschweißen nicht sichergestellt war. Ein zusätzlicher Vorteil: Der Einsatz der QINEO Data Manager Software (QDM) erlaubt eine lückenlose Schweißdatenüberwachung und Dokumentation der Schweißprozesse.

Automatisierung als Zukunftskonzept

Mit den neuen Roboteranlagen wurde der Materialfluss in der gesamten Fertigung wurde optimiert. In Zukunft möchte Hörmann den Automatisierungsgrad in der Fertigung weiter erhöhen. „Unsere Technologien müssen auf dem neuesten Stand sein, da die Anforderungen unserer Kunden immer weiter steigen“, sagt Ewald Schunn. „Unsere Kunden erwarten vor allem Prozesssicherheit, was wir durch die Automatisierung optimal gewährleisten können.“ Darüber hinaus ist auch Hörmann vom Fachkräftemangel betroffen und hat verstärkt Schwierigkeiten, qualifiziertes Personal zu finden. Damit die Mitarbeiter mit den neuen Anlagen vertraut sind, haben sie interne und externe Seminare besucht. Außerdem war die Vertretung PG Schweißtechnik als Produktionsbetreuung eine Woche bei Hörmann vor Ort. red, 9.11. 2017