Schweißroboter für Hallenbau

Staha-Systemhallen beschleunigt ProduktionStaha-Systemhallen setzt seit Kurzem eine Roboteranlage für das automatisierte Schweißen komplexer Stahlbauteile ein. Im Vergleich zur manuellen Schweißtechnik arbeitet die Maschine viermal so schnell. Auch die Qualität profitiert.-> Video

Staha hat sich vor allem mit dem Bau von Reithallen, Warmhallen und landwirtschaftlichen Hallen, aber auch mit Logistik- und Lagerhallen einen Namen gemacht. Dabei sind freitragende Spannweiten von bis zu 120 m und Traufhöhen von bis zu 30 m möglich. Gestartet ist das Unternehmen im Jahre 1999 zunächst mit dem Import sowie dem Vertrieb und Aufbau von Hallenkonstruktionen. Seitdem wächst es kontinuierlich und beschäftigt heute insgesamt 46 Mitarbeiter, darunter zahlreiche Ingenieure, Statiker und Bautechniker. Derzeit fertigt Staha etwa 130 bis 150 Hallen pro Jahr. Eine Steigerung auf 230 bis 250 Hallen ist geplant.

Alles aus einer Hand

„Angefangen von der Planung, über die Konstruktion und Produktion bis hin zum Aufbau der fertigen Halle bieten wir unseren Kunden seit 2009 alles aus einer Hand“, erklärt Produktionsleiter Kim Heidmann. „Auf Wunsch erhalten unsere Kunden die komplette Hallenkonstruktion, quasi ab dem Fundament bis zur Dachrinne.“ Dabei gibt es keine Standardhallen, die speziellen Bedürfnisse der Kunden werden bei jeder Halle individuell berücksichtigt. „Unsere Kunden schätzen darüber hinaus unsere schnellen Liefer- und Aufbauzeiten“, fügt Heidmann hinzu.

Dabei setzt das Unternehmen auf moderne Technologien und eine hohe Fertigungstiefe, kombiniert mit einem hohen Automatisierungsgrad. „Um bestmögliche Qualität anbieten zu können, stellen wir sämtliche Stahlkonstruktionen, Stahlunterkonstruktionen und Stahltrapezbleche am Produktionsstandort Lamstedt selbst her“, betont Heidmann.

Individuelle Roboteranlage

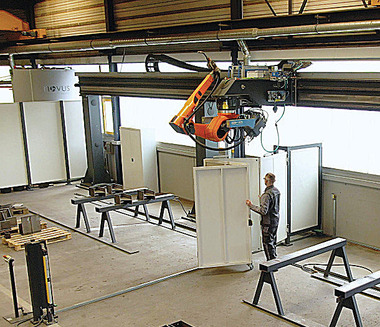

Zum Schweißen von Stahlträgern für den Hallenbau kommt seit rund zwei Jahren eine Roboteranlage zum Einsatz. Herzstück der Anlage sind zwei QIROX-Schweißroboter QRC-410 von Cloos. Die Roboter sind über Kopf an einem C-Ständer montiert und können auf der Bodenfahrbahn mit 18 m Fahrweg flexibel hin- und herbewegt werden. Dies vereinfacht das Schweißen der komplexen Bauteile.

Die Anlage wurde so konzipiert, dass Bauteile mit einer Gesamtlänge ab 7 m bis maximal 16 m geschweißt werden können. Dabei wurden die Werkstückpositionierer speziell für den Stahlbau entwickelt. Sie können ein maximales Gesamtgewicht von 2,5 t aufnehmen, und die Abstände sind manuell verschiebbar. So lässt sich die Anlage flexibel für Stahlträger unterschiedlicher Längen und Größen einsetzen.

Offlineprogrammierung spart Zeit

Ab acht baugleichen Stahlträgern lohnt sich für Staha der Einsatz der neuen Roboteranlage. Die Offlineprogrammierung der Roboteranlage erfolgt mit der RoboPlan-Software, ebenfalls von Cloos. Während in der Anlage die Produktion läuft, kann gleichzeitig in RoboPlan ein neues Programm erstellt werden. Hier werden an 3D-Modellen Schweiß-, Such-, Verfahrenswege und Werkzeuge festgelegt, zu denen dann die Schweißparameter und weitere für den Ablauf des Programmes erforderliche Funktionen definiert werden. Das so entwickelte Programm wird in die Steuerung des Roboters übertragen und am Arbeitsplatz selbst lediglich optimiert. Diese Vorgehensweise erfordert weniger Zeit als die Erarbeitung eines neuen Programms in der Anlage. Mittlerweile verfügt der Betrieb über eine umfangreiche Programmbibliothek, welche die Programmierung enorm beschleunigt.

Beschleunigter Schweißprozess, gesteigerte Qualität

Neben der großen Roboteranlage nutzt das Unternehmen auch einige Handschweißgeräte vom Typ QINEO Pulse aus dem Hause Cloos. Da das gesamte Potenzial der Roboteranlage noch nicht ausgeschöpft ist, plant Staha derzeit keine weiteren großen Investitionen im Bereich Schweißtechnik. „Allerdings denken wir darüber nach, die Anlage mit einem Lasersensor und der Tandem-Schweißtechnik nachzurüsten, um den Schweißprozess weiter zu beschleunigen“, erklärt Heidmann.

Fazit

Die Investition zahlt sich bereits aus: „Durch die Umstellung vom manuellen auf das automatisierte Schweißen konnten wir die Schweißzeit von etwa zwei Stunden auf 30 Minuten reduzieren“, sagt Heidmann. Die exakt reproduzierbaren Schweißergebnisse sorgen für eine höhere Bauteilqualität.

Dadurch kann das Unternehmen die steigenden Anforderungen an Statik besser erreichen. Darüber hinaus trägt die Roboteranlage zur Steigerung des Image bei. „Die Anlage ist ein echter Hingucker“, freut sich Heidmann. „Wenn wir Kunden durch die Fertigung führen, bleiben sie immer staunend davor stehen und beobachten, wie die Roboter schweißen.“ red