Neue MIG Schweißtechnologie

Im Interview berichtet Managing Director Frederic Lanz, welche Vorteile die neue Kemppi Technologie bietet.

metallbau: Inwiefern ist der X8 im Schweißen leistungsstärker im MIG- und E-Handschweißen als die bisherige Technik?

Frederic Lanz: Der X8 MIG Welder ist die modernste Schweißmaschine im Markt und öffnet eine neue Liga des industriellen MIG- Schweißens. Die Maschine ist in den Leistungsklassen 400, 500 und 600 A erhältlich. Durch ein Software-Update kann die Leistung einer 400 A Maschine auf 500 oder 600 A erhöht werden.

metallbau: Ist der X8 Welder, das erste Gerät von Kemppi, bei dem die Schweißer die Parameter nicht händisch eingeben brauchen?

Lanz: In Verbindung mit der Kemppi-Software-WeldEye, ist die Verwendung von digitalen Schweißanweisungen möglich, die in vollem Umfang als dWPS im Display dargestellt werden. Während das Control Pad des X8 MIG Welders die notwendigen Details zeigt, stellt sich die Schweißmaschine automatisch auf den Mittelwert der WPS ein.

metallbau: Weshalb wurden die Funktionen des mobilen Control Pads nicht über eine App angeboten? Neben Smartphone, PC und Tablet bedeutet dies, noch ein Gerät mit sich herumzutragen!

Lanz: Die Kemppi-App „Mobile Control“ ist seit 2013 für mobile Endgeräte verfügbar. Das neue kabellose Control Pad wurde jedoch für den industriellen Einsatz designed, ist sehr robust und sogar wasser- und staubdicht. Herkömmliche Endgeräte können die Anforderungen einer industriellen Fertigung nur selten bis gar nicht abdecken. Zudem ermöglichen die großen Drehknöpfe die einfache und intuitive Bedienung sogar mit Schweißerhandschuhen. Das große 5,7-Zoll-Display ermöglicht eine deutliche Darstellung aller Informationen, die für die Schweißaufgaben notwendig sind.

metallbau: Welche Möglichkeiten gibt es, Bestandsgeräte bzw. Geräte anderer Hersteller mit WLAN und Bluetooth nachzurüsten und über WeldEye zu integrieren?

Lanz: Die Verwendung von WeldEye mit Geräten anderer Hersteller ist mithilfe eines Adapters einfach umzusetzen. Die Schweißmanagement-Software WeldEye ist webbasierend und herstellerunabhängig. Der universelle Gedanke war uns sehr wichtig und hilft den Kunden, die Produktion in die Kemppi-Cloud-Lösung zu integrieren.

metallbau: Lässt sich denn über WeldEye feststellen, wer mit einem Gerät wie lange geschweißt hat?

Lanz: WeldEye bietet eine Vielzahl von Vorteilen, die einen Wettbewerbsvorteil erzeugen. Ein großer Teil der Funktionen ermöglicht die Identifizierung von Schweißfehlern und/oder Abweichungen an der Entstehungsstelle oder die automatisierte Dokumentation der Schweißungen. Die Dauer der Lichtbogenbrennzeit ist messbar und bietet wertvolle Informationen für die Projektkalkulation.

metallbau: Wie genau lässt sich eine Schweißnaht zurückverfolgen?

Lanz: Die Schweißnaht, eingesetzte Parameter und die tatsächliche Umsetzung kann detailliert bis auf die Sekunde zurückverfolgt werden. Die Identifikation von Schweißfehlern in Echtzeit ermöglicht schnelles Reagieren. Das Hauptaugenmerk hier liegt in der Differenzierung von Big Data und Smart Data. Wir stellen dem verantwortlichen Schweißfachingenieur ausschließlich relevante Daten aktiv zur Verfügung, um umgehend die richtigen Rückschlüsse ziehen zu können.

metallbau: Die Dokumentation soll mit dem X8 um 70 % schneller über die Bühne gehen, das ist kaum zu glauben!

Lanz: Die Erstellung und das Managen von Schweißerqualifikationen und WPS gemäß den entsprechenden Normen wird durch WeldEye stark vereinfacht und automatisiert. Somit können viel Zeit und Kosten eingespart werden. Auch im Rahmen eines Projektes können gezielt alle Datensätze auf Knopfdruck zugeordnet und bereitgestellt werden, was das Projektmanagement massiv vereinfacht und professionell gestaltet.

metallbau: Welche zusätzlichen Leistungen bringt die neue Technologie noch?

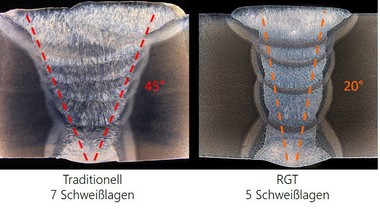

Lanz: Aufgrund modernster Hardware im Herzen des X8 MIG Welders ist es uns möglich, völlig neuartige und modifizierte Lichtbogen-Prozesse zu erzeugen, was in dieser Form bisher noch nicht denkbar war. Zudem bietet die Maschine einzigartige Features, wie zum Beispiel die Bestückung der Schweißdrahtrolle von oben oder das Befüllen des Kühlwassertanks auf Hüfthöhe, um nur ein paar Eigenschaften zu nennen. Das Gesamtkonzept revolutioniert zahlreiche Elemente in der Stromquelle, die bisher als branchenüblich galten, aber deutlich cleverer zu lösen sind.

metallbau: Wird es diese Technologie absehbar auch für das WIG-Schweißen geben?

Lanz: Unser Anspruch ist die neueste Technologie für die Schweißtechnik. Daher befinden sich alle unsere Produkte und Lösungen in einem kontinuierlichen Prozess der Anpassung. Der X8 MIG Welder als „Flagship“ ist sicherlich ein Maßstab für kommende Produkte in vielerlei Hinsicht.

metallbau: Andere Hersteller haben ihre Geräte auch mit GPS ausgestattet, ist derlei auch für Kemppi-Geräte in Planung?

Lanz: Die Anwendung von GPS in einer Stromquelle ist eine von vielen Technologien, die einen Mehrwert für eine Schweißproduktion bieten können, allerdings auch im Rahmen der Softwarelösung. Wir selbst hatten schon die Anforderung von einem Pipelinehersteller, die über die Software dokumentierten Schweißnähte mit GPS-Koordinaten zu verknüpfen, damit im Falle eines Konflikts die Nahtposition auf den Zentimeter genau ermittelt und ausgebessert werden kann. Gerade unter der Erde oder unter Wasser ist dies von großem Vorteil.

metallbau: Wenn der Schweißer nicht mehr für die Einstellung der Parameter verantwortlich ist, sondern die Schweißaufsicht die WPS in die Gerät schickt, inwiefern bleibt Schweißen in Handwerk?

Lanz: Der Schweißer bleibt nach wie vor das wichtigste Glied in dieser Prozesskette und kann seine Parameter frei einstellen. Beim Schweißen mit einer digitale WPS unterstützt die Maschine den Schweißer im Rahmen der automatischen Einstellung der Parameter im Mittelwert des WPS-Fensters. Zudem signalisiert ein Hinweis im Display die Überschreitung des definierten Parameter-Rahmens. Die Verantwortung und Einschätzung der Parameter liegt nach wie vor beim Schweißer.

metallbau: Wird nicht der Schweißer durch automatisierte Vorgaben und Qualitätskontrolle allzu sehr an die kurze Leine gelegt?

Lanz: Die Vorgaben im Rahmen der Schweißanweisungen sind allgegenwärtig, nur in der Praxis teilweise sehr mühsam umsetzbar. Unsere Lösung dient hier der Unterstützung des Anwenders und der Sicherstellung der Schweißnahtqualität. Gerade in Europa werden die Normen und Standards immer strenger und jede Form von Support ist eine erhebliche Arbeitserleichterung.⇥red ◊