Welser stärkt RP Technik

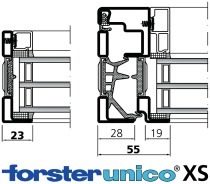

Sonderkonstruktionen aus StahlprofilenDie Referenzen des Systempartners sprechen für sich – so beispielsweise das Autohaus BMW Dortmund oder das Konzerthaus in Dortmund, der BER Flughafen Berlin Brandenburg, The Cube in Birmingham, das Centre of Performing Arts in Dallas oder der Bahnhof Fulton Station am Ground Zero in New York. Der Zeitgeist der Architektur – schmale Profile und großformatige, transparente Füllelemente (bis 1.500 kg realisiert) − hat die Bauweise mit Stahl zum Trend gemacht.

Hinter dieser Entwicklung stehen technische Voraussetzungen, die das Material Stahl bietet. Zum Beispiel ist die Durchbiegung bei Stahl dreimal geringer als bei einem vergleichbaren Aluminiumprofil. In Konsequenz lässt sich bei einer Stahlkonstruktion mit kleineren Profilquerschnitten – also filigraneren Ansichten − die gleiche Lastannahme, die gleiche Durchbiegung und die gleiche Stützweite erreichen. Ein weiterer Pluspunkt im Vergleich zu Aluminiumprofilen ist die geringere thermische Ausdehnung von Stahl, welche mit Beton und Glas in etwa auf demselben Niveau liegt – ideal für die transparente Architektur. Der internationale Trend macht sich bei RP Technik bemerkbar. Seit die allgemeine Branchenkrise im Stahlbau 2010 überwunden ist, wächst der Mittelständler jährlich bis zu 10 %.

Das Walzwerk in der Nachbarschaft

Die Welser Gruppe ist europaweit, wenn nicht gar weltweit, als Technologieführer, einer der großen Hersteller von Stahlprofilen mit Produktionsstandorten in Österreich und Deutschland. Die Gruppe verfügt über 60 Profilierungsanlagen und beschäftigt insgesamt ca. 1.830 Mitarbeiter, ihre Wurzeln reichen im österreichischen Ort Ybbsitz über 350 Jahre zurück.

Mit dem deutschen Standort Bönen hat sich Welser den nord- und westeuropäischen Markt erschlossen beziehungsweise seine Marktstellung gefestigt und ausgebaut − das Areal umfasst inzwischen ca. 70.000 m². Zur Herstellung von Profilen werden riesige Hallen benötigt: Eine Umformanlage kann bis zu 120 Meter lang (plus zusätzliche Vorstanzeinheiten) und mit über 60 Umformstufen ausgerüstet sein. In Bönen wird auf 26 Anlagen produziert, über 750 Mitarbeiter verarbeiten dort jährlich bis zu 200.000 Tonnen Stahl und Edelstahl.

Das Vormaterial (zwischen 0,3 und 8,2 mm) für die Herstellung der Profile (Coils) hat je nach Materialdicke ein Gesamtgewicht zwischen 25 t und 30 t. Für den Transport der Coils wurde eigens für die Welser Profile sowohl in Deutschland als auch in Österreich ein Eisenbahnzugang errichtet. Entsprechend den Profilgeometrien werden die notwendigen Bandbreiten auf einer Spaltanlage auftragsbezogen auf Maß „zugeschnitten“. Die gespaltenen Bänder werden mit einem Barcode versehen, auf dem alle auftragsbezogenen Daten vermerkt sind. Diese stellen sicher, dass die Bänder der hierfür gerüsteten Maschine zugestellt werden, als auch eine lückenlose Qualitätssicherung möglich ist.

Die Produktionshallen beeindrucken mit ihrer Größe und der Komplexität der Maschinen und Fördertechnik. Grundsätzlich unterscheidet man zwei Schweißverfahren im Bereich der Rohr- und Profilschweißung: Zum einen die HF-Schweißung (HF = Hochfrequenz) und zum anderen die Laserschweißung. Beim HF wird im laufenden Produktionsprozess eine Spannung an dem nahezu fertig umgeformten Profil angelegt, welche zur Folge hat, dass beide Kanten des umgeformten Bandes zu glühen beginnen. In diesem Zustand werden die beiden rotglühenden Kanten mittels einer „Druckrolle“ gegeneinander gedrückt und miteinander „verschmolzen“ bzw. verschweißt. Bei der Laserschweißung, ebenfalls inline aufgesetzt, wird das Profil durch einen Laserstrahl miteinander ebenfalls durch Verschmelzung verschweißt.

Die Produktionsabläufe sind technisch komplex, die Maschinen müssen punktgenau gesteuert und justiert werden. Auszubildende werden erst ab dem zweiten Ausbildungsjahr in die Produktion mit einbezogen, im ersten Jahr werden sie in der Ausbildungswerkstatt vorbereitet und können auf zwei kleineren Anlagen die Arbeitsabläufe einüben. Derzeit werden 40 Auszubildende in den Berufen Werkzeugbautechnik, Elektrobetriebstechniker, Technischer Zeichner und Maschinenbautechniker ausgebildet.

Mehrere 100.000 Umformwerkzeuge

Wie unterschiedlich die Profile sind, die Welser herstellt, wird an den diversen Branchen deutlich, die das Unternehmen beliefert. Auftraggeber sind beispielsweise die Automotivindustrie, der Schiffs- und Traktorenbau, die Umwelttechnik oder die Baubranche. Für die Profilvielfalt stehen aber auch die Hunderttausende Rollenwerkzeuge, die ebenfalls über ein Barcodesystem gesteuert werden. Stand September 2015 wurden über 20.500 Querschnitte produziert, und im Durchschnitt kommen täglich fünf neue hinzu. Ist die technische Entwicklung abgeschlossen, wird auf Basis diverser Parameter als Produktionsstandort Österreich oder Deutschland festgelegt.

Vom Profil zum Systemprofil

RP Technik vertreibt jährlich weltweit mehrere Tausend Tonnen Stahl- und Edelstahlprofile, welche ausschließlich von der Welser Profile gefertigt werden. Alle Profile- und Profilkombinationen sind in der Planungssoftware LogiKal eingepflegt und werden weltweit von den Kunden der RP Technik verwendet. Aus- und Weiterbildungsmaßnahmen für die Planung, Verarbeitung, Fertigung und Montage finden sowohl im Schulungscenter in Bönen, als auch bei den Kunden direkt vor Ort statt.

Sonderlösung in Kooperation mit Welser

Mit individuellen Anforderungen an die Profilkonstruktion tut sich RP Technik dank der Nähe zu Welser leicht. Der Systempartner für Stahlprofile arbeitet unweit von Welser auf einer Produktions- und Lagerfläche von ca. 8.000 Quadratmetern in drei Hallen. In der Produktion sind 32 Mitarbeiter tätig, in der technischen Abteilung 13. Die RP Technik sieht ihren Schwerpunkt im Personen- und Objektschutz, im speziellen beim Brandschutz. Dem geschuldet, nimmt die Entwicklung und Systempflege in diesem Bereich den weitaus größten Raum bzw. die oberste Priorität ein.

Die enge Zusammenarbeit mit Welser führt zur Reduzierung der Entwicklungszeiten bzw. ermöglicht, eine Optimierung zeitnah umzusetzen. Zudem ist der Systempartner in der Lage Sonderlösungen schnell im Markt einzuführen und Objektlösungen zu realisieren. Auf Basis einer engen Abstimmung mit Architekten, Fachplanern und Kunden werden marktgerechte Systeme auf dem Stand der Technik ent- bzw. weiterentwickelt. In einer der Hallen ist die Versuchswerkstatt untergebracht, dort werden aus Neu- bzw. Weiterentwicklungen vom Reißbrett Prototypen erstellt sowie Muster- und Prüfelemente produziert.

Die weitere Internationalisierung und der Ausbau des weltweiten Netzwerks mit Händlern und Partnern ist eines der obersten Ziele der RP Technik. In Verantwortung der Abteilung Logistik werden die Bestellungen von Kunden in Übersee für den Versand aufbereitet. Hierzu werden die Profile in eine spezielle Folie eingeschlagen, mit der Korrosion möglichst vermieden werden soll. Da das Objektgeschäft in Saudi Arabien, Middle East, China wie in fast allen sogenannten „neuen Märkten“ ein schnelles ist, muss eine 100 %-ige Lieferfähigkeit gewährleistet sein. Die Lagerbestände sind deshalb umfassend, denn nur wer in der Lage ist, schnell zu liefern, erhält häufig den Zuschlag.

Fazit

Schnelle Lieferfähigkeit, ein vielfältiges Portfolio, umfassender Support inklusive Projektbegleitung, das Bereitstellen von CAD-Daten, die Schulung der Monteure sowie ein innovatives Engineering für außergewöhnliche Konstruktionen – diese Faktoren gehören heute zu den Basics, um mit Fassadenbauern und Metallbauern hierzulande zusammenzuarbeiten und gleichermaßen für internationale Projekte angefragt zu werden.⇥ red ◊