Vorfertigung

Auf der Baustelle wird nur befestigtKürzere Bauzeiten sind der Wunsch vieler Bauherren. Ein hoher Vorfertigungsgrad durch die bauausführenden Unternehmen kann einiges dazu beitragen. Viele Metallbauer arbeiten bereits nach dem Prinzip der maximal möglichen Fertigungs-tiefe. Dieser Trend wird sich noch weiter verstärken: aufgrund des Fachkräftemangels am Bau und der besseren Qualitätssicherung in der Montagehalle. metallbau hat bei drei Unternehmen nachgefragt, um den Status quo zu beleuchten.

Gibt es einen Trend zur Vorfertigung von Bauteilen in der Werkshalle? Diese Frage ist gar nicht so leicht zu beantworten. Zwei der von uns befragten Unternehmen sagen „nein“, einfach aus dem Grund, weil sie „es schon immer so machen“. Für schmid + drüppel Metallbau in Böblingen und Hodapp aus Achern – beides Unternehmen in Baden-Württemberg – ist ein hoher Vorfertigungsgrad etwas ganz Normales.

Alexander Morgenroth, Geschäftsführer der Firma Mirotec Glas- und Metallbau, sieht für sein Unternehmen durchaus Handlungsbedarf in punkto Vorfertigungsgrad. In den letzten drei Jahren sei dieser um etwa fünf bis zehn Prozent durch die Vormontage von Baugruppen gestiegen. „Momentan erbringen wir bis zu 40 Prozent der Leistung an der Baustelle. Das noch um weitere zehn oder 20 Prozent zu reduzieren, ist unser Ziel“, sagt Morgenroth und fügt an: „Was die Fassadenbauer mit der Elementfassade seit Jahren machen, da wollen wir hinkommen.“

Beispiel Mirotec Glas- und Metallbau

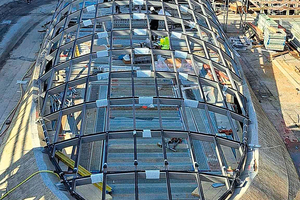

Gerade bei großen Bauprojekten mit hohem Volumen und vielen Gewerken ist die Montage der Glasdächer oft ein entscheidender Meilenstein in der Fertigstellung des gesamten Bauwerks“, erzählt Morgenroth. Sobald diese angebracht und regendicht sind, kann der weitere Ausbau erfolgen. Der Startschuss für den Innenausbau wird eingeläutet.

Verglast wird die Konstruktion erst auf dem Dach

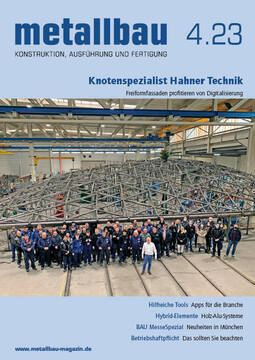

Bevor allerdings so ein Glasdach seine endgültige Bestimmung in großer Höhe erreicht hat, wurde es mehrere Male zusammengebaut und wieder zerlegt. Was passiert in der Montagehalle von Mirotec? Die Tragstruktur aus Stahl wird geschweißt und zusammengebaut. „Durch den Wärmeeintrag kann sich der Stahl verformen. Damit es auf der Baustelle später auf Anhieb passt, muss alles vorher einmal zusammengebaut worden sein“, erläutert Morgenroth. Anschließend wird die Tragstruktur wieder zerlegt, „geht“ zum Feuerverzinken und Beschichten. An der Baustelle wird das Dach auf den Baukörper geschraubt und die Gläser eingelegt. „Wenn es die Geometrie zulässt, hat man ein relativ großes Dach innerhalb von wenigen Tagen auch regendicht verschlossen“, so Morgenroth.

Beispiel schmid + drüppel Metallbau

Für den mittelständischen Metallbaubetrieb schmid + drüppel ist eine maximale Fertigungstiefe in der eigenen Montagehalle das normale Prozedere. Beispiel: ein Auftrag, bei Breuninger in Stuttgart eine Schaufensteranlage mit Windfang zu in-stallieren. Ein Windfang ist der Eingangsbereich, durch den die Kunden die Kaufhäuser betreten. „Die Eingangsanlage aus Glastüren und mit Blech verkleidetem Stahlbau wird zuerst komplett bei uns im Haus aufgebaut, dann demontiert und bei Breuninger aufgebaut“, erzählt Geschäftsführer Klaus Schmid.

Nur ans Bestandsgeländer anschließen

Zu den Kunden zählen das Mercedes-Benz Museum, der Königsbau in Stuttgart und der Flughafen Stuttgart, für den lange Galeriegeländer gefertigt wurden. Damit sie noch transportfähig sind, werden Geländer in der Regel in drei Meter langen Stücken gefertigt. Für den Flughafen Stuttgart wurden sie in Teilen à sechs Meter vorgefertigt; vor Ort wurden dann zehn Teile zu einer Länge von 60 Metern zusammengesetzt. Im Gebäude selbst muss man dann nur die Anschlussarbeiten verrichten, also die Treppe mit dem Geländer verbinden. Ausnahme sind die „Treppenaugen“, also der Handlauf, der ums Eck führt. „Das wird vor Ort geschweißt“, so der Geschäftsführer. Sein Fazit: „Wir können in der Werkstatt viel sauberer, viel genauer und viel effizienter arbeiten als auf der Baustelle.“

Beispiel Hodapp

Hodapp ist Spezialist für die Fertigung von Stahltüren und Toren aller Art. Für den Auftraggeber Deutsche Bahn produziert Hodapp aktuell diverse Tunneltüren mit Sonderkomponenten, die im Hochgeschwindigkeitsbereich eingebaut werden; dort müssen sie unterschiedlichen Druck-Sog-Verhältnissen standhalten. Auch Eingangstore für Werkshallen wie zum Beispiel für Mercedes und Porsche, die täglich von Tausenden Mitarbeitern passiert werden, gehören zu den Referenzprojekten. Fertigungsleiter Markus Lang: „Wir haben es schon immer so gehandhabt, dass wir bei uns im Werk so viel wie möglich vorfertigen, um die Montagezeit vor Ort zu verkürzen.“ Bei einzelnen Produkten gibt es noch Luft nach oben, dann wird versucht, den Grad der Vorfertigung weiter zu maximieren.

Zugang zur Notfallnische komplett vorgefertigt

Eines der Beispiele, bei dem sich der Vorfertigungsgrad in den letzten Jahren deutlich erhöht hat, ist im Bereich der Notrufnischenwände; diese Notfallnischen sieht man, wenn man in Deutschland durch längere Tunnel fährt, und bei deren Anblick man sich denkt, dass man sie hoffentlich nie benutzen muss. Die gesamte Wandscheibe wird inklusive Tür und Feuerlöschfach komplett bei Hodapp in der Fertigung vorproduziert und dann in den Tunnel geliefert.

Markus Lang: „Im Tunnel befindet sich alle 250 Meter eine solche Notrufnische, für die wir den Zugang produzieren. Das 3,5 Meter breite, 2,8 Meter hohe und 1,6 Tonnen schwere Element wird dann zum Tunnel transportiert und mit dem Stapler oder Kran an die vorgesehene Stelle geliefert. Dort wird die Betonwand dann an der bestehenden Tunnelwand befestigt und die Fugen vermörtelt. Der Vorteil dabei: die Monteure sparen beim Einbau vor Ort deutlich an Zeit und die Qualitätssicherung kann bereits im Werk erfolgen.“

Fazit

Transportkapazität bestimmt Bauteilgröße

Eines der größten Tore, welches Hodapp je gefertigt hat, war ein Sicherheitstor für ein Atomkraftwerk, das neun mal neun Meter groß war. Dieses Tor musste in sechs Elementen vorgefertigt werden, sodass sie noch transportfähig waren. Die Bauteile wurden dann vor Ort zusammengebaut und montiert.

„Sie müssen noch unter der Brücke durchkommen und um die Kurve“, sagt der Geschäftsführer von Mirotec Glas- und Metallbau. Für ein Dach in der Hafencity in Hamburg lieferte die Firma Stahlträger, die 27 Meter lang und zwei Meter hoch waren. „Die gehen nachts per Sondertransport und mit Polizeibegleitung an die Baustelle“, erzählt Morgenroth. Was in diesem Fall gegen eine Vorfertigung spricht? Wenn die Verhältnisse an der Baustelle in einer Innenstadt sehr beengt sind oder die Zufahrt eingeschränkt, dann gibt es Probleme, größere Bauteile anzuliefern.

Morgenroth fasst die Vorteile eines hohen Vorfertigungsgrads so zusammen: „Alles, was ich im Werk schon vorkonfektioniert habe – was schon zugeschnitten, geschweißt und zu größeren Baugruppen komplettiert wurde –, reduziert meinen Montage-einsatz und die damit verbundenen Risiken wie Wettereinflüsse, mangelnde Qualitätskontrolle und Verfügbarkeit der Montageteams.“

Immer kürzere Montagezeiten

„Getrieben“ werden die baubeteiligten Firmen durch immer kürzere Bauzeiten. Morgenroths Erfahrung: „Die Zeitfenster, die uns die Bauherren bei großen Bauprojekten gewähren, werden immer kürzer. Grund ist natürlich auch, dass qualifiziertes Personal auf der Baustelle rar ist, und der Zeitplan in der Regel eng getaktet. Übertrieben gesagt: Wir können manchmal erst später anfangen, sollen aber früher fertig sein.“ Diesem Wunsch kommt Mirotec immer öfter entgegen – was so manchen Bauherrn auch überrascht. „Dann werden wir gefragt, ‚fangt Ihr nach dem Abladen an, Mikado zu spielen?‘ Wenn wir dann sagen, ‚wir sind in zwei Tagen wieder weg‘, entzückt das“, erzählt der Mirotec-Geschäftsführer und lacht. Manchmal sind sie sogar schon nach wenigen Stunden weg.

Für den Auftrag, eine 25 Meter lange, verglaste Fußgängerbrücke in Ratingen zwischen zwei Gebäuden zu errichten, habe es Wochen gedauert, bis die Sondergenehmigung vorlag, eine Straße zu sperren. „Aber dann war innerhalb von drei Stunden die Brücke eingelegt“, erinnert sich Morgenroth.

Damit vor Ort alles reibungslos klappt, muss die Arbeitsvorbereitung stimmen. „Wir sind gezwungen, perfekt zu planen, dann kann ich auch perfekt fertigen“, sagt der Geschäftsführer von schmid + drüppel, Klaus Schmid. Und ergänzt: „Es gibt dann keinen Grund mehr, vor Ort etwas zu schweißen“. Die Ausnahme ist das Glas. Das wird erst an der Baustelle eingesetzt. Ansonsten heißt die Devise: „Vor Ort wird nur noch geschraubt und gedübelt.“