Automatisiert schweißen

Die Firma alwitra in Trier hat sich mit hochwertigen Produkten rund ums Flachdach einen Namen gemacht. Vor einem Jahr hielt in der dortigen Fertigung ein Schweißroboter-System Einzug, bestückt mit der volldigitalen Stromquelle Phoenix 422 RC puls von EWM – ein Gespann, das sich seither bestens bewährt.

Wenn Architekten und Planer von einer Dachmarke sprechen, meinen sie häufig alwitra in Trier. Die ebenso innovativen wie hochwertigen Komplettsysteme des Mittelständlers rund ums Flachdach sind weltweit gefragt. Sie werden für den Neubau, die Sanierung oder auch für die ungewöhnliche architektonische Idee gefertigt – von der wasserdichten Dachbahn über Abläufe oder Lichtkuppeln bis zum Photovoltaik-System. Dabei sind die Arbeitsschritte in den Werkshallen noch weitaus vielfältiger, als es die breite Produktpalette erahnen lässt.

Nicht immer sind es nur die großen und komplexen Produktionslinien in der Industrie, die die Investition in einen wirtschaftlichen Robotereinsatz unumgänglich machen. Entschließen sich Mittelständler oder Handwerker zur Einführung des automatisierten Schweißens, erscheinen die Kriterien vordergründig oft banal, bei genauer Betrachtung zeigen sich jedoch schnell die entscheidenden Vorteile.

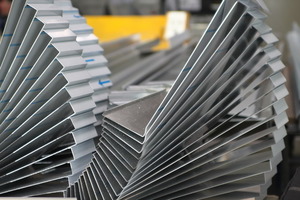

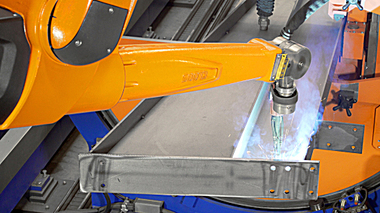

Ideal fürs Alu-Schweißen. Bei alwitra Flachdachsysteme in Trier bestehen alle Profile für Dachrandabschlüsse oder Wandanschlüsse sowie die Verbundbleche aus witterungsbeständigem Aluminium (AlMg1 und AlMgSi0,5) in Stärken zwischen 1,5 und 2,5 mm. Jede einzelne Ecke der Standard- und Sonderprofile zur Mauerabdeckung wird geschweißt. Dies geschieht im MIG-Verfahren mit Impulslichtbogen unter dem Inertgas Argon mit dem Zusatzwerkstoff AlMg3, und dafür erweist sich die Phoenix-Stromquelle 422 RC puls von EWM Hightec Welding, Mündersbach, mit ihrer volldigitalen Invertertechnik „als ideales Schweißgerät“, wie Albert Thömmes, Leiter der Aluminiumproduktion bei alwitra, versichert: „Sie liefert den für das Alu-Schweißen so wichtigen feintropfigen und kurzschlussfreien Werkstoffübergang des massiven Zusatzdrahtes von der Rolle.“

Da keine sichtbaren Nähte geschweißt werden, kommt es in erster Linie auf das schnelle, reproduzierbar zuverlässige Fügen an. „Schon vor zehn Jahren haben wir unsere zwei MIG-Handschweißplätze um einen Längsnaht-Schweißautomat ergänzt“, berichtet Thömmes. „Hier arbeitet seither eine Stromquelle vom Typ Integral des deutschen Marktführers EWM – und das absolut konstant und zuverlässig“, lobt er. So nimmt es nicht Wunder, dass sich die Verantwortlichen bei alwitra vor einem Jahr anlässlich der geplanten Erweiterung der Produktion für eine automatisierte Lösung entschieden: „Sie ist schneller, die Schweißqualität gleich bleibend hoch, kostspielige Nacharbeit entfällt“, sagt Thömmes und nennt weitere Pluspunkte des Schweißroboters:

* Gerade in der Sommer- und damit Haupturlaubszeit herrscht in der Produktion bei alwitra Hochkonjunktur; mit der Roboteranlage schafft man die erforderlichen Stückzahlen auch dann, wenn einer der vier Handschweißer nicht verfügbar sein sollte.

* alwitra fertigt zwar keine sicherheitsrelevanten Teile, jedoch muss jede einzelne Naht absolut wasserdicht sein. Hierfür benötigen die Fachkräfte – überwiegend Schlosser – allerdings keine Schweißerprüfung, in der Roboterstation können also auch „Nichtschweißer“ beschäftigt werden.

Perfektes Gespann. Dass alwitra das automatisierte Schweißen zu vertretbaren Investitionskosten einführen konnte, verdankt man nicht zuletzt einem fachkundigen Berater in Sachen Schweißtechnik. „Wir haben eine hochwertige gebrauchte Roboteranlage gesucht und wurden mit einem Motoman-Roboter fündig“, erinnert sich Albert Thömmes und fährt fort: „Markus Wagner, technischer Berater der Gustav Westerfeld GmbH, Saarbrücken, hat uns die EWM-Stromquelle Phoenix zum ins Auge gefassten Roboter empfohlen, und wir sind seinem Rat gerne gefolgt, denn in fast 20 Jahren Zusammenarbeit haben wir beste Erfahrungen mit seiner schweißtechnischen Kompetenz gemacht.“

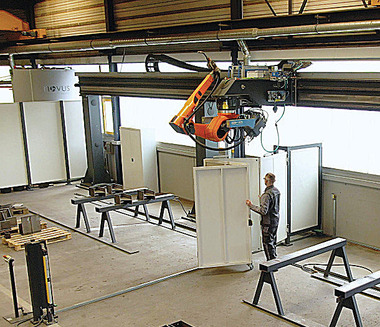

Wie Thömmes weiter erläutert, hat das Unternehmen vor, die Aufgabengebiete des Roboters stetig auszubauen. In der Absicht, die Längsnaht-Schweißanlage zu entlasten, wird der Vorrichtungsbau für unterschiedliche Profile forciert: „Ab einer Stückzahl von 100 lohnt es sich durchaus, das Fügen auf den Roboter zu verlagern.“

Auch Christoph Schmidt, Assistent der Betriebsleitung und zuständig für Technik und Instandhaltung, ist von der Effizienz des Gespanns Stromquelle/Roboter überzeugt. Er war bei der Investition mit federführend, und für ihn waren die elektronischen und programmiertechnischen Features der Stromquellen-Steuerung ausschlaggebend: „Die einfache, nahezu selbsterklärende Art des Programmierens über das Bedienpanel RC1 hat uns die Entscheidung sehr erleichtert, komfortabel und hilfreich sind zudem die vorgegebenen Schweißkennlinien der Stromquelle.“

Fazit. Geht es um Stückzahlen, ist die Vergleichskostenrechnung in einem Hochlohnland verhältnismäßig einfach: Gegenüber der Handarbeit senken Automaten oder gar Roboter die Kosten pro Stück erheblich. Längst hat hierzulande daher der Roboter – speziell der Schweißroboter – auch Einzug in mittelständisch oder handwerklich geprägte Betriebe gehalten.

Mit der Automatisierung der Schweißaufgaben schaffen sich die Unternehmen gleich in mehrfacher Hinsicht Vorteile: Qualität der Produkte und Arbeitspensum pro Tag sind gleichbleibend hoch, qualifiziertes Personal kann an Schlüsselstellen im Betrieb (Planung, Konstruktion, Arbeitsvorbereitung, Qualitätskontrolle) eingesetzt werden, und bei Produktionsspitzen arbeitet der Roboter ohne Zuschläge und Gewährung von Freischichten.

Die Investition in ein Schweißroboter-System ist überschaubar: Wesentliche Komponenten dazu sind Spannvorrichtung, Positionierer, Roboter und Schweißstromquelle. Der Roboter muss das Werkzeug (Brenner mit Schlauchpaket) präzise führen, die Stromquelle den jeweiligen Fügeprozess zuverlässig beherrschen. Letztlich muss die Kommunikation zwischen beiden einwandfrei funktionieren.

MIG/MAG-Stromquelle Phoenix

Für Roboter aller namhaften Hersteller

Die MIG/MAG-Stromquelle Phoenix des deutschen Marktführers EWM Hightec Welding bietet – bestückt mit entsprechendem Drahtvorschub - ideale Voraussetzungen für die reibungslose Produktion mit Robotern aller namhaften Hersteller:

* Das modulare Gerätesystem ist hochflexibel und zukunftsorientiert konzipiert.

* Die Funktion Plug & Weld erkennt alle Komponenten automatisch; einfache Integration durch Schnittstellen für Programm- und Leitspannungsbetrieb, Industriebus-Systeme (Profi-, Inter-, CAN-Bus, Devicenet) und Anbindung von DV-Geräten.

* Das Bedienpanel wird lediglich zum Programmieren benötigt.

* Perfekte Zünd- und Schweißeigenschaften mit einwandfrei reproduzierbaren Ergebnissen und höchste Qualität durch digitales Bus-System.

* Hohe Wirtschaftlichkeit durch spritzerarmes Schweißen aller Materialien.

* Hohe Einschaltdauer, ausgelegt für Mehrschicht-Dauerbetrieb.

* Service- und wartungsfreundlich.

Info + Kontakte

EWM Hightec Welding GmbH

Dr.-Günter-Henle-Straße 8

56271 Mündersbach

Tel. +49 (0)2680/181-0

Fax +49 (0)2680/181-244