Brandschutzabschlüsse mit CE

Erste Produkte nach der EN 16034Mit der Koexistenzphase der DIN EN 16034 wird klar, das Ü-Zeichen für Feuerschutzabschlüsse verschwindet in der Außenanwendung und wird durch die CE-Kennzeichnung ersetzt. Dieser Übergang läuft zum November 2019 aus. Nationale allgemeine bauaufsichtliche Zulassungen werden bereits auf dieses Datum hin begrenzt ausgestellt. David Hepp vom ift hat bei den Tür- und Tortagen berichtet.

Die Produktnorm EN 14351-2 soll im Official Journal im vierten Quartal 2018 veröffentlicht und harmonisiert werden. Damit beginnt dann für Feuerschutzabschlüsse in der Innenanwendung die Koexistenzphase. Wie lange diese dauern wird, kann jetzt noch nicht verlässlich gesagt werden, aber der Countdown wird dann auch für diese Bauteile beginnen.

Da während der Koexistenzphase die Ü-Kennzeichnung gleichberechtigt zur CE-Kennzeichnung vorgenommen werden kann, haben sich einige Hersteller entschlossen, schon vor dem Ende der Koexistenzphase die CE-Kennzeichnung umzusetzen. Es ist auch zu erwarten, dass zunehmend die CE-Kennzeichnung schon lange vor dem Ende der Koexistenzperiode gefordert wird.

Ergebnisse aus den Audits bei Herstellern

Die Auditoren des ift Rosenheims erfassen alle Ergebnisse mit Hilfe einer elektronischen Checkliste. Diese Ergebnisse werden in einer Datenbank archiviert und stehen somit für eine Auswertung zur Verfügung. Die Auswertung aller durchgeführten Audits zeigte folgende Schwerpunkte:

Negativ:

Arbeitsvorbereitung/Wareneingangskontrolle ist nicht systematisch aufgebaut

Fehlerhafte Umsetzung der Vorgaben aus Klassifizierungsbericht/EXAP-Bericht in der Konstruktion/Produktion

Lückenhafte Schulung/Qualifikation der Mitarbeiter

Mangelhafte Verwendung/Überwachung von Prüfmitteln

Fehlende Kenntnisse/Organisation bezüglich Leistungserklärung und CE-Kennzeichnung

Positiv:

Die handwerkliche Qualität der Bauteile ist im Wesentlichen gut und wird im Rahmen der werkseigenen Produktionskontrolle auch überwacht.

Analyse der festgestellten Abweichungen

Planung/Arbeitsvorbereitung

In der Vergangenheit konnte der Zulassungsinhaber nach den Regeln des „modifizierten Zulassungsverfahrens“ abweichende Komponenten selbst bewerten und für die Hersteller freigeben. Dieses Verfahren ist nach den „neuen“ Regeln nicht mehr möglich. Allerdings ist diese Möglichkeit der „Variantenbildung“ bei vielen Herstellern und teilweise auch bei einigen Systemgebern noch in den Köpfen, und es wird versucht, dies auch weiterhin anzuwenden. Hier gelten jedoch die Grundsätze „follow the rules“ und „was nicht erlaubt ist, ist verboten“. Die Grundlagen für die Planung und Ausführung der Bauteile bilden der Klassifizierungsbericht und der Bericht zum erweiterten Anwendungsbereich – EXAP-Bericht. Diese Dokumente sind oft bei den Herstellern nur teilweise bekannt und nicht Planungs-/Konstruktionsgrundlage.

Schulung/Qualifikation

Aus den Ergebnissen bezüglich der Grundlagen ergibt sich für die Inhaber der oben genannten Dokumente eine Aufgabe hinsichtlich Schulung der Hersteller, wenn diese zur Nutzung weitergegeben werden sollen. Die aktuell durchgeführten Schulungen sind traditionell sehr technikbezogen und streifen lediglich den Klassifizierungsbericht/EXAP-Bericht. Eine Vertiefung zu den formellen Regeln wäre ratsam.

Weiterhin sind die vorgefundenen Schulungsinhalte hinsichtlich des Inhalts und der Umsetzung der CE-Kennzeichnung und Leistungserklärung, wenn überhaupt vorhanden, nur oberflächlich. Softwarelösungen, in denen die Regeln zur Umsetzung der Grundlagen implementiert sind, können ein geeignetes Werkzeug sein, um Fehler bereits in der Planung zu vermeiden. In den Unternehmen besteht noch Entwicklungspotenzial hinsichtlich der Weitergabe von Schulungsinhalten und der Steuerung von Informationen.

Häufig beschränkt sich der Wareneingang auf eine quantitative und visuelle Kontrolle. Die Feststellung der Konformität der Produkte findet oft nicht statt. Hieraus ergibt sich ein Produktrisiko für den Hersteller, denn die Auswahl und Verwendung der einzelnen Komponenten fallen in seinen Verantwortungsbereich. Dazu gehören die Kennzeichnung (= CE-Kennzeichen) und die Leistungserklärung als wichtige Bausteine zu jeder Wareneingangskontrolle. Sind sie nicht vorhanden, kann dies bei der Abnahme der fertigen Feuer- und/oder Rauchschutzabschlüsse unter Umständen zu Problemen führen, da das Fehlen dieser Dokumente einen Mangel darstellt.

Werkseigene Produktionskontrolle

Die werkseigene Produktionskontrolle (WPK) wird häufig noch allein in der Produktion gesehen. Allerdings geht der Ansatz auch nach den Vorgaben der Produktnorm EN 16034 weit darüber hinaus. Die werkseigene Produktionskontrolle setzt bereits wesentlich früher ein und betrifft auch die Planung und Konstruktion der Bauteile. Dies ist auch als sinnvoll anzusehen, da ein Planungsfehler oftmals nicht mehr erkannt wird und auch durch eine handwerklich gute Ausführung nicht beseitigt werden kann.

Unterstützung benötigen die Hersteller hinsichtlich des Aufbaus und der Struktur der WPK. Einfach bestehende Musterdokumentationen „überzustülpen“ funktioniert in der Praxis nicht. Jedes Unternehmen hat unterschiedliche Verfahren und Möglichkeiten, eine WPK aufzubauen und umzusetzen. Daher ergibt sich in der Praxis sowohl für die NPZ als auch für Systeminhaber die Aufgabe, oftmals kleinere Hersteller bei dieser Aufgabe zu unterstützen und die Systeme größerer Hersteller flexibel zu bewerten. Weiterhin ist klar, dass ein funktionierendes System der werkseigenen Produktionskontrolle eine Voraussetzung für die CE-Kennzeichnung und Leistungserklärung ist.

Leistungserklärung und CE-Kennzeichnung

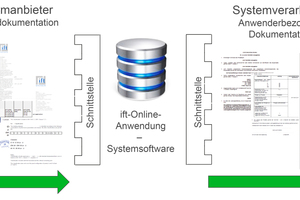

Durch die Vielfalt der Produkte und deren unterschiedliches Leistungsvermögen ergibt sich für die Hersteller die Herausforderung, diese Produktvielfalt im Rahmen der Klassifizierung richtig wiederzugeben und in der Kennzeichnung der Produkte korrekt zuzuordnen. Diese Aufgabe „per Hand“ zu erledigen, ist in der Praxis kaum zu bewältigen. Hier sind elektronische Systeme der richtige Lösungsansatz.

Dies wird bereits teilweise von Systeminhabern im Rahmen der Systemsoftware umgesetzt. Das ift Rosenheim hat zusammen mit einigen Systemhäusern und deren Software eine IT-Lösung erarbeitet. Voraussetzung hierfür ist natürlich, dass den Herstellern die vorgegebenen Inhalte und die grundsätzliche Struktur der CE-Kennzeichnung und der Leistungserklärung klar sind. Hilfestellungen zu diesen Inhalten sind seitens der Systemhäuser und der notifizierten Zertifizierungsstellen notwendig.

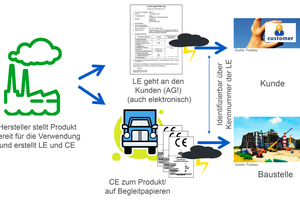

Erste Informationen zu diesem Themenbereich bietet die Bauproduktenverordnung. Dieses Dokument steht frei zur Verfügung und sollte zur Pflichtlektüre für jeden Hersteller/ jeden Beteiligten gehören. Auch der Grundsatz „Das CE-Zeichen mit dem Produkt und die Leistungserklärung zum Auftraggeber“ stellt für einige Hersteller noch eine Hürde dar, die durch organisatorische Maßnahmen überwunden werden muss.

Ansätze der NPZ ift Rosenheim

Aufgrund der Erfahrungen aus der Überwachung hat das ift Rosenheim bereits mit mehreren Systemhäusern entsprechende Rahmenvereinbarungen getroffen, um die Umsetzung der neuen „Spielregeln“ durch die Hersteller zu unterstützen. Dazu gehört die Teilnahme von ift-Experten an Kundenveranstaltungen, die Erarbeitungen von angepassten WPK-Lösungen in Zusammenarbeit mit den Systemhäusern, IT-Lösungen für die richtige Kennzeichnung der Bauteile und deren CE-Kennzeichnung und die Schaffung einer technischen Dokumentation, die die Inhalte des Klassifizierungs- und EXAP-Berichts für die Hersteller in Art eines Produktionshandbuches „griffiger“ macht.

Fazit

Die Einführung und Anwendung der neuen Grundlagen und Regeln wird noch einige Zeit in Anspruch nehmen und ein Umdenken auf allen Seiten erfordern. Diese müssen aber in Angriff genommen werden.

Die Grundlagen müssen bekannt sein, und deren Anwendung in den Unternehmen gemäß den Regeln muss verbessert und sowohl durch den Systeminhaber als auch durch die NPZ unterstützt werden.

Die Kooperation zwischen Herstellern, Systeminhabern und notifizierter Produktzertifizierungsstelle wird für den Erfolg und eine effiziente Umsetzung entscheidend sein.

Der Ansatz, die werkseigene Produktionskontrolle als Kontroll- und Entwicklungsinstrument in allen Arbeitsschritten einzusetzen, sollte noch stärker in den Focus gerückt werden.

Auf den bereits vorhandenen Erfahrungen der Hersteller und in den Unternehmen umgesetzten Systemen sollte aufgebaut werden.