Das Materiallager

Struktur birgt Zeit- und GewinnpotenzialIm Durchschnitt verbringen Mitarbeiter eines Handwerksbetriebs täglich 14 Minuten mit unnötiger Materialsuche, so das Ergebnis einer Umfrage unter gut 200 Unternehmen. Das macht pro Monat mehr als einen halben Arbeitstag aus. Dieser Verlust lässt sich durch ein intelligentes Lagersystem mit klar definierten, effizienten Arbeitsabläufen vermeiden. Die Folge: Materialflüsse und -bestände werden transparenter und schneller erfasst. Das entlastet und schafft zeitliche Freiräume für andere Tätigkeiten, etwa für das Neugeschäft. Die Mitarbeiter arbeiten stressfreier und damit motivierter. So konnte jeder dritte befragte Betrieb (34 %), der bereits ein solches Ordnungsprinzip umsetzt, dadurch seinen Gewinn signifikant steigern.

Ein weiterer positiver Effekt zeigt sich auf der Ausgabenseite: Bei mehr als der Hälfte der Unternehmen (64 %) ließen sich nach der Lageroptimierung die Materialkosten deutlich reduzieren. Denn Lageroptimierung heißt unter anderem, stets über den Materialbestand im Bilde zu sein und Nachbestellungen rechtzeitig auf den Weg zu bringen. Das wiederum vermeidet Überkapazitäten und teure Expresslieferungen. Der Liquiditätsrahmen erweitert sich, die Zinsbelastung sinkt.

Lageroptimierung muss nicht viel kosten

„Jede Firma kann bereits mit ein wenig Ordnung enorm viel in ihrem Betrieb bewirken“, kommentiert Doris Paulus, Geschäftsführerin von Paulus-Lager in Greven. „Wir haben die Erfahrung gemacht, dass eine professionelle Lageroptimierung die Produktivität um 10–15 % verbessert und die Liquidität nachhaltig erhöht. Bereits im ersten Jahr kann ein durchschnittlicher Handwerksbetrieb mit zehn Mitarbeitern rund 70.000 Euro einsparen“, sagt sie. Paulus hat mittlerweile mehr als 300 Firmen unterschiedlicher Branchen besucht, deren interne Abläufe analysiert und dabei eine Reihe ständig wiederkehrender, hausgemachter Schwachstellen aufgespürt. Das Gute daran: „Fast alle dieser ‚Sünden‘ lassen sich völlig unkompliziert mit einfachen Kniffen ein für allemal ausmerzen“, betont Paulus.

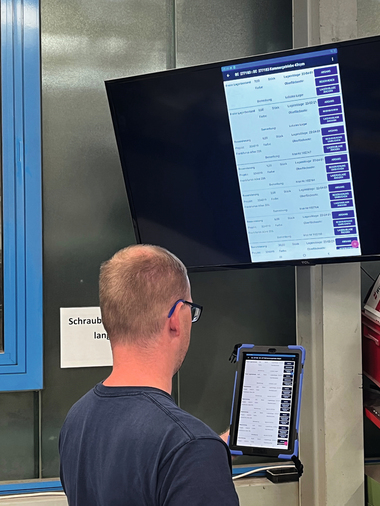

So beruht etwa das Paulus-Lager-System auf einem einfachen, aber wirkungsvollen Prinzip: Für alle Standardmaterialien werden genaue Artikelbezeichnungen festgelegt sowie eine Mindest- und Maximalmenge definiert, die am Lagerort direkt ablesbar sind. Jeder Mitarbeiter achtet bei der Materialentnahme darauf, ob die Mindestmenge unterschritten wird. Ist dies der Fall, entnimmt er das am Materialbehälter befestigte Kärtchen und wirft es in eine der aufgestellten Bestellboxen, die vom Einkauf geleert und bearbeitet werden. Neben der Nachbestellmenge befinden sich auf dem Kärtchen unter anderem der Lieferantenname und die Bestellnummer des Artikels. Das System schafft also mit einfachen Materialkärtchen und einer dauerhaften Ordnungsstruktur Standardabläufe für Lager, Arbeitsschritte und Bestellwesen – ganz ohne kostspielige EDV. Die Vorteile: Alles wird sofort gefunden, Materialflüsse und -bestände lassen sich – personenunabhängig – effizient steuern und kontrollieren.

Der Metallbaubetrieb Rosenhagen

„Ich habe viele Versuche unternommen, mein Lagermaterial in den Griff zu bekommen, aber alles hatte nicht den gewünschten Effekt“, berichtet Heiko Rosenhagen, der den Metallbaubetrieb Rosenhagen führt. „Erst durch die Unterstützung von außen wurden uns die Augen für die eigene Betriebsblindheit geöffnet. Wir haben unseren Gewinn gesteigert, weil unsere Prozesse effizienter und eindeutiger geworden sind. Der Pro-Kopf-Rohertrag ist gestiegen.“ So wurden beispielsweise die Beschriftungen für die Teile, die zur Zinkerei gehen, in Blechschilder geprägt. „Deshalb finden wir alles wieder“, sagt der Geschäftsführer.

„Arbeitsunterlagen werden in stabilen Projektmappen in jeder Produktionsphase mitgeführt. Kein herrenloses Teil liegt mehr herum. Es gibt keine undefinierten Baustellenrückläufer mehr. Sogar Montageboxen haben wir eingeführt, in denen der in der Fertigung tätige Mitarbeiter die Befestigungsmittel vorsortiert.“ Der Betrieb ist sauberer, professioneller und profitabler geworden. Neben anderen Effekten brachte das der Firma, die unter anderem als Zulieferer von Metallzuschnitten tätig ist, den wirtschaftlichen Spielraum, um die Zahl der Mitarbeiter von 13 auf 18 zu erhöhen. Und nicht nur das: „Wir haben alle mehr Spaß an der Arbeit und sind zufriedener geworden“, berichtet der Metallbaumeister. Sein Fazit: „Wir haben sehr viel mehr profitiert als nur unser Lager zu optimieren. Insgesamt hat uns das Projekt in eine neue Qualität der Betriebsführung gelenkt.“

Mit der bloßen Einführung des Kartensystems ist es allerdings nicht getan. Es gilt, sämtliche Prozesse kritisch zu prüfen und, wo es geht, effizienter zu gestalten.⇥red ◊