Effiziente Lagerhaltung

Mit Lean-Prinzipien Potenziale hebenWas in großen Industriefirmen längst Alltag ist, funktioniert auch in Lagern kleiner Betriebe: Innovative Methoden sorgen für mehr Effizienz und führen zu messbaren Verbesserungen. Metallbauunternehmer Lars Becker berichtet: Mit der Umstrukturierung seines Lagers spart der Betrieb jährlich 100.000 Euro.

Als Lars Becker wiederholt feststellt, dass mehrere seiner 18 Mitarbeiter am gleichen Tag zum selben Großhändler fahren, um Schrauben zu holen, die sie auf einer Baustelle brauchen, beschließt er: An der Lager-Organisation muss sich etwas ändern. „Jede einzelne Fahrt zum Händler kostet uns bares Geld. Es bleibt Arbeitszeit auf der Strecke und die Sachen sind teurer, als wenn wir sie bei unseren Lieferanten bestellen und auf Lager nehmen“, erläutert der Inhaber eines Metallbau-Betriebes. Er nahm sich damals also vor, das Lager übersichtlicher zu organisieren, sodass alle Materialien, die für laufende Aufträge gebraucht werden, vorrätig sind. Ein erster Versuch, den Bestand in Eigenregie mit den Beschäftigten besser zu strukturieren, scheiterte jedoch. Ein befreundeter Unternehmer empfiehlt Becker eine Expertin für wirksame Lagerprozesse: Doris Paulus, Inhaberin von Paulus-Lager. „Auf den Plan, mit externer Unterstützung unser Lager neu strukturieren, reagierten die meisten Kollegen erstmal skeptisch“, erinnert sich der Unternehmer. Doch der Beraterin sei es gelungen, in persönlichen Gesprächen das Vertrauen der Mitarbeiter zu gewinnen.

Acht Monate Planung

Acht Monate dauerte es schließlich, bis alles bis ins Detail geplant war. „Wir haben zum Beispiel unsere Lieferanten kontaktiert und um Informationen gebeten, wie oft wir welches Material im vergangenen Jahr bestellt hatten“, erklärt der Geschäftsführer. Mithilfe dieser Angaben definiert die Belegschaft Standardartikel sowie Mindest- und Maximalbestände. Für häufig gebrauchtes Material werden Lieferzeiten von ein bis drei Tagen mit den Lieferanten vereinbart. Die Lager-Stellflächen plant das gesamte Team mithilfe der Expertin so, dass häufig gebrauchtes Material vorne steht. Zur besseren Übersicht bestellt Becker neben neuen Regalen auch Materialkästen. Um das aufwendig vorbereite Projekt in die Tat umzusetzen, bleibt der Betrieb schließlich für eine Woche geschlossen. „Meine Firma während der Saison fünf Arbeitstage zu schließen, war keine leichte Entscheidung. Doch nur so konnte ich mit Frau Paulus Unterstützung jeden Mitarbeiter an der Umorganisation des Lagers beteiligen. Das gemeinschaftliche Anpacken hat dabei geholfen, dass alle die neue Struktur verinnerlichen und zukünftig auch leben“, betont der Unternehmer.

Messbare Verbesserungen

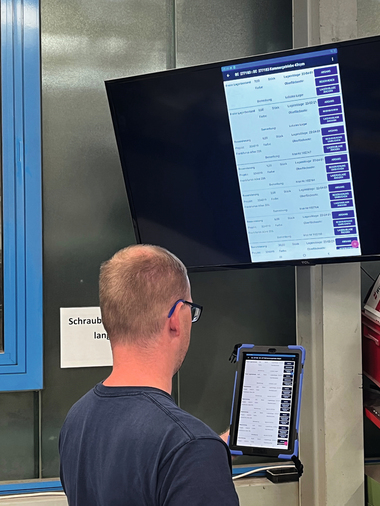

Innerhalb der einwöchigen Schließung sortiert der Chef mit seinen Mitarbeitern Lagerhüter aus, baut alte Regale ab und neue auf, sortiert sämtliches Material übersichtlich in Kästen ein und versieht die Materialkästen mit Barcode-Karten, um eine Nachbestellung zu vereinfachen. Jedem Kollegen teilt Becker außerdem einen Lagerbereich zu, der einmal im Monat zu kontrollieren ist: Stellt der Verantwortliche fest, dass eine Mindestmenge unterschritten ist, bringt er die mit einem Barcode versehene Karte aus dem Materialkasten in das dafür vorgesehene Bestellfach im Lager. Hat der Lagerleiter die Bestellung ausgelöst, gibt er die Karte an den Wareneingang. Trifft das georderte Material ein, bucht der zuständige Kollege den Eingang, bringt die Artikel an den entsprechenden Lagerort und die Karte landet wieder an der Materialkiste. „Den Bestell-Prozess könnte man sicher noch weiter digitalisieren“, gibt Becker zu, doch die Effizienz der gesamten Umstrukturierung sei unverkennbar: Der Lagerleiter muss etwa sein Büro nicht mehr ständig verlassen, um zu prüfen, ob die bestellten Artikel auch eingetroffen sind. Denn kommt die Material-Karte nicht zu ihm zurück, heißt das, die bestellten Materialien sind in der vorgegebenen Zeit eingetroffen. „Wenn wirklich einmal eine Bestellung in der vereinbarten Lieferzeit ausbleibt, legt ein Mitarbeiter vom Wareneingang die Materialkarte wieder zurück ins Bestellfach. So kann der Lagerleiter dann rechtzeitig beim Lieferanten reklamieren“, erläutert Becker. Deutlich ist die Zeitersparnis am Morgen, wenn Mitarbeiter ihre Fahrzeuge für die Fahrt zu Baustellen beladen. Weil jetzt alles einen festen Platz hat und regelmäßig nachbestellt wird, können sich die Facharbeiter wesentlich schneller auf den Weg zum Kunden machen. Zusätzliche Fahrten zum Großhandel gehören der Vergangenheit an, die Überstunden haben sich deutlich reduziert.

Fünfstellige Investition

„Unser neues Lager ist nicht statisch, Änderungen sind jederzeit möglich“, so Becker. Stellt der Lagerleiter etwa fest, dass eine bestimmte Schleifscheibe wöchentlich nachbestellt wird, kann er den Maximalbestand erhöhen. Ist der Umschlag eines Artikels dagegen wesentlich geringer als geplant, wird er aus dem Standardsortiment entfernt. Einen „gut fünfstelligen Betrag“ hat der Firmeninhaber insgesamt investiert, um sein eher unstrukturiertes Lager in ein geordnetes und effizientes System zu transformieren. Innerhalb eines Jahres habe sich der Betrag amortisiert. „Rechnet man die Arbeitsstunden um, die wir früher mit der Suche nach Lagerartikeln und unorganisierter Materialbeschaffung verbracht haben, sparen wir mit der neuen Organisation heute mehr als 100.000 Euro im Jahr ein.“