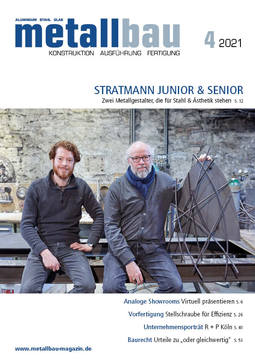

Fassadenberater Christian Bonik

„Industrielle Vorfertigung führt zu weniger Reklamationen.“Christian Bonik ist seit 1997 selbstständiger Fassadenberater mit Büro in Bensheim. Der Metallbaumeister, der auch ein Studium als Betriebswirt abgeschlossen hat, hat sowohl in der Produktion als auch als Bauleiter und Projektmanager von Fassadenprojekten gearbeitet. Wir haben ihn zu den Randbedingungen der Vorfertigung von Fenstern und Fassaden befragt.

metallbau: Welchen Stellenwert hat ein hoher Vorfertigungsgrad bei Fenstern und Fassaden?

Christian Bonik: Die Metallbau- und Fassadenbranche befindet sich seit einiger Zeit im digitalen Wandel und setzt vermehrt industrielle Abläufe um. Durch einen hohen Vorfertigungsgrad unter kontrollierten und gleichbleibenden Bedingungen können Fehlerquellen massiv minimiert werden. Herstellkosten lassen sich durch projektspezifische Produktionsumstellungen und arbeitsplatzgesteuerte Abläufe erheblich optimieren. Montageabläufe lassen sich vereinfachen und effizienter umsetzen. Als wesentliches Ergebnis verringern sich dadurch die Reklamations- und Gewährleistungsfälle.

metallbau: Wo liegen aus Ihrer Sicht die Grenzen beim Vorfertigungsgrad? Was macht Sinn, was nicht?

Bonik: Dies ist immer eine Abwägung der objektspezifischen Rahmenbedingungen, wie zum Beispiel Ablauftermine, Konstruktionsabmessungen, Transportmöglichkeiten, Einbringöffnungen, Stückzahlen, Einbausituationen und Schnittstellenabstimmungen zu angrenzenden Gewerken etc. Nicht zuletzt hängt der Vorfertigungsgrad auch von den konstruktiven Anforderungen und Vorgaben der Ausschreibung sowie den firmenspezifischen Möglichkeiten und der Leistungsfähigkeit der Verarbeiter ab. Der Trend zu weitestgehend vorgefertigten Bauelementen, wie man ihn von Kunststoff- und Holzfenstern schon seit Jahrzehnten kennt, wird auch die Zukunft im Metallbau sein.

metallbau: Braucht ein hoher Vorfertigungsgrad eine große Anzahl Gleichteile?

Bonik: Eine hohe Stückzahl identischer Bauelemente und Komponenten kommt einem hohen Vorfertigungsgrad entgegen, erhöht die Prozesssicherheit in der Fertigung und vereinfacht das Handling bei der Montage. Zwingend erforderlich ist das aber nicht. Auch sehr individuelle Objekte können konstruktiv mit einem großen Wiederholfaktor entwickelt werden, was einen hohen Vorfertigungsgrad ermöglicht. Organisch geformte Fassaden oder Strukturen, die stark aus einer Ebene heraus- und zurückspringen, basieren in der Regel auf wiederkehrenden Grundstrukturen. Diese sogenannten parametrischen Fassaden können in 3D-Strukturen gegliedert werden, bei denen sich pro Element nur einzelne Parameter wie Stablängen oder Winkel verändern.

metallbau: Trotzdem bleiben die Knoten, also die Punkte, an denen die unterschiedlichen Fassadenelemente zusammenstoßen. Sie gehören zu den neuralgischen Stellen bei der Montage.

Bonik: Ja genau. Die Knoten sind sowohl statisch relevant als auch bezüglich der Abdichtungen kompliziert. Bei organisch geformten Fassaden oder exaltierten Architekturen kommen diese Profilknoten bereits aus dem 3D-Drucker. Früher hat man in der Werkstatt mit großem handwerklichem Geschick mittels Schifterschnitten die einzelnen Profile zugeschnitten und zusammengefügt. Das war sehr aufwändig, das kann heute fast keiner mehr.

metallbau: Also wirkt ein höherer Vorfertigungsgrad dem Fachkräftemangel entgegen?

Bonik: Auf alle Fälle, aber das ist differenziert zu betrachten. Gerade das Handwerk leidet seit Jahren am fehlenden und qualifizierten Nachwuchs. Im Übrigen leidet die Montageausführung noch deutlicher. Die Vorfertigung bietet die Chance, mittels moderner Bearbeitungszentren die Handarbeit in der Fertigung zu minimieren und damit sehr rationell, in dokumentierten Prozessen und mit hoher Qualität zu produzieren. Dies geht mit einem digitalen Wandel einher. Das betriebliche Know-how verlagert sich schwerpunktmäßig in die Werk- und Montageplanung sowie Arbeitsvorbereitung.

In der Werkstatt werden nur wenige, aber gut geschulte Maschinenbediener gebraucht und für den Zusammenbau und die Endmontage können systemgeschulte Industriemonteure, die handwerkliche Anpassungstätigkeiten ausführen müssen, eingesetzt werden. Hoher Vorfertigungsgrad und Digitalisierung gehen also Hand in Hand. Ohne Fachkräfte geht es aber auch in Zukunft nicht.

metallbau: Welchen Einfluss hat die Digitalisierung auf die Fassadenentwicklung?

Bonik: Unsere Branche befindet sich erst am Anfang dieses Wandels. Durch die Digitalisierung, die Einführung von Lean- Construction-Methoden sowie durch tagesgenaue Statusberichte als Hilfs- und Kontrollvorgaben mit Rückmeldungen durch ein eingesetztes Fassadenmanagement wird sich die Entwicklung hin zur höheren Vorfertigung und somit kompletten, aber auch komplexen Bauteilen weiter fortsetzen. Erste Systembauweisen als Einzelmodule bestehend aus Massivwand, Fensterelement und Wandbekleidung werden bereits erfolgreich umgesetzt.

metallbau: Wie kann man sich Ihre Tätigkeit vorstellen? Ist sie mit dem Architektenberater eines Systemgebers vergleichbar?

Bonik: Nein. Wir beraten unsere Auftraggeber ausschließlich produktneutral und bereits in einer sehr frühen Projektphase. Nach dem Architektenentwurf sowie den bauphysikalischen, brandschutzrelevanten und statischen Anforderungen erarbeiten wir die Entwürfe für die Fassaden. Wir schlagen geeignete Systeme und Materialien vor, also für Stahl-, Holz- oder Aluminiumfassaden einschließlich der vorgesehenen Fassadenbekleidungen. In der Regel entwickeln wir mehrere Konstruktionslösungen als sogenannte Entscheidungsvorlagen und untersuchen diese bezüglich ihrer Vor- und Nachteile und auf Wirtschaftlichkeit im Rahmen des Budgets, das der Bauherr vorgibt. Danach gehen wir in die Detail- und Ausführungsplanung und erstellen die Ausschreibung. Nach der Auswertung der Angebote führen wir die Vergaben in technischer Hinsicht, prüfen die Werk- und Montageplanung der ausführenden Firmen und überwachen in der Produktionsphase die Qualität bis zur Abnahme vor Ort.