Gelaserte Stahlprofile

Stahl für schwere, großformatige ScheibenAluminium bietet eine hohe Gestaltungsfreiheit, weil sich kleinste und filigrane Profilkonturen herstellen lassen. Wird es statisch eng für Aluminium, gibt es den Klassiker Stahl, der im Fassadenbau jedoch bis heute immer noch als „Ultima Ratio“, nicht aber als gestalterisches Element verstanden wird. Warum ist das so? Auf den ersten Blick verfügt Aluminium über viele positive Eigenschaften: Es ist leicht, es kann vorab beschichtet werden, es führt nicht zu Korrosionsproblemen im Anschlussbereich. Stahl hingegen ist immer noch mit einer Reihe negativer Eigenschaften behaftet: Er rostet, ist schwer und schwierig zu bearbeiten. Doch im Detail bietet Stahl entscheidende Vorteile, die erst jetzt zum Tragen kommen, weil die Architektur anfängt, in Dreifachisolierglas und größeren Scheibenmaßen zu planen. Aluminium stößt hier an seine physikalischen Grenzen, denn für diesen Fall bedarf es stabilerer Stützkonstruktionen.

„Bei der Verwendung von großflächigen Glasformaten als Gestaltungselement sind schlanke Profile gefragt, die hohe Lasten aufnehmen können und dabei sämtliche konstruktiven und statischen Anforderungen erfüllen“, erklärt Ralf Niemeier, Geschäftsführender Gesellschafter von Montanstahl aus dem westfälischen Oelde. „Wir haben Fertigungstechnologien entwickelt, die eine komplexe und optisch anspruchsvolle Gestaltung von Stahl ermöglichen.“

Mit 30-jähriger Erfahrung und ca. 290 Mitarbeitern produziert Montanstahl mit Hauptsitz in Stabio in der Schweiz Sondergeometrien aus Stahl. Montanstahl in Oelde ist verantwortlich für den Vertrieb und fokussiert sich unter anderem auf die Vermarktung von laserstrahlgeschweißten Tragprofilen für Glasfassaden. Ein weiteres Geschäftsfeld sind genormte Sonderprofile aus Edelstahl für den Maschinen- und Anlagenbau, die zwar in Tabellen und Regelwerken existieren, dem Markt in dieser Form allerdings nicht real als Standards zur Verfügung stehen.

Das E-Modul von Stahl

Das E-Modul ist ein Materialkennwert, der in Verbindung mit weiteren geometrischen Daten zu einem Profil beschreibt, wie weit der Profilquerschnitt unter einer bestimmten Belastung nachgibt. Edelstahl besitzt ein E-Modul von 195.000, Baustahl eines von 210.000; Aluminium liegt bei nur 70 .000. Selbst Kupfer und Messing weisen höhere Werte aus. In der Türkei wird das Material Aluminium wegen seiner nachteiligen Brucheigenschaften im Erdbebenfall aus der Glasfassade zurückgedrängt. Aber auch wenn Stahl das statisch vorteilhaftere Material ist, hapert es noch bei den Verfahren, um den Stahl wirtschaftlich zu Profile zu verarbeiten, die den Ansprüchen der Architekten an das Erscheinungsbild der Fassade entsprechen.

Bei näherer Betrachtung der auf dem Markt verfügbaren Standards ist festzustellen, dass gängige Stahlprofile wie IPE-, HEB- oder MSH-Profile allesamt Konstruktionselemente sind, die sich zwar über viele Jahrzehnte bewährt haben, letztlich aber nicht für die anspruchsvolle gestalterische Fassadenkonstruktion konzipiert worden sind. Hinzu kommt, dass das Spektrum dieser Profile nur grob strukturiert verfügbar ist.

Planungskonzept Stahlfassade

Die Fassadenkonstruktion fordert in der Regel eine einheitliche Ansichtsbreite der Pfosten und Riegel. Diese wird auf 50, häufig 60 oder 80 Millimeter festgelegt. Die Problematik hier: das Verwenden von konventionellen Hohlprofilen aus Stahl. Diese sind mehrfach gekantet und an einer Stelle linienförmig verschweißt. An den Ecken kommt es je nach Dicke des Materials zu großer Radienbildung. Optisch ungleich wird es demnach, wenn eine Fassade im Verlauf an Höhe verliert, sprich: Wenn die Stützweiten abnehmen und sich dadurch die Materialdicke verringert und mit ihr die Radien. Dadurch könnte eigentlich teures Material eingespart werden. Tatsächlich ist diese Material- und Gewichtsoptimierung in der Praxis jedoch nicht möglich, wenn alle Profile eine einheitliche Ansichtsbreite und einheitliche Radien haben sollen.

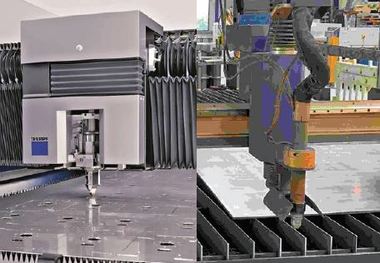

Die kreative Lösung: Ein statisch optimiertes scharfkantiges Montanstahlprofil aus zwei, drei oder mehr einzelnen Materialstreifen, das mittels Laserstrahlschweißen zu einem Gesamtprofil verschweißt wird. Es wurden bereits Profile mit bis zu 48 Längsnähten gefertigt. Der Vorteil: Selbst bei frei optimierten Materialdicken haben alle Profile außen immer eine einheitlich scharfkantige Optik. Laserstrahlgeschweißte Profile weisen im Vergleich zu herkömmlich geschweißten Profilen kaum Radien, engere Toleranzen und deutlich geringere Spannungen auf. Die Standardeinschweißtiefe beträgt fünf Millimeter, möglich sind aber auch Durchschweißungen bis 20 Millimeter.

Auch der saubere Anschluss der Riegel an den Pfosten stellt bei Systemstahlprofilen eine Herausforderung dar. Das Problem: Sie müssen verschiedenen statischen Ansprüchen genügen, was wiederum zu unterschiedlichen Materialdicken und somit zu variierenden Radien führt. Das Resultat sind ungleiche Ansichtsbreiten, die in der Architektur so nicht gewünscht sind. Bei runden Pfostenkanten kann bei gleicher Bautiefe des Riegels nicht dicht an den Pfosten angestoßen werden. Es entsteht ein Spalt, der verschweißt werden muss. Der Mehraufwand auf der Baustelle ist erheblich und legt zudem die Fertigungskette im Vorfeld fest, weil Anschluss- und Beschichtungsarbeiten vor Ort vorgenommen werden müssen und nicht – wie es mit Stahl auch möglich ist – in die Produktion verlagert werden können. Ein weiterer unerwünschter Effekt großer Radien besteht in den dadurch entstehenden Lichtreflexionen, die selbst auf größere Distanz sichtbar sind und die optische Präzision der Fassade stören. Laserstrahlgeschweißte Profile hingegen ermöglichen eine klare Linienführung und eine scharfkantige Trennung der dem Licht zu- und abgewandten Profilseiten.

Vorteile des Laserstrahlschweißens

Beim Laserstrahlschweißen werden Materialien ohne Zusatzwerkstoff miteinander verschweißt. Die Besonderheit: Der Laser dringt mit Wärmeenergie minimal invasiv und nur sehr kurz in das Material ein. Dadurch erhält das Profil andere Eigenschaften. Es ist vergleichsweise spannungsarm und dadurch besser zu verarbeiten, was insbesondere im Edelstahlbereich die Herstellung filigraner und komplexer Profile ermöglicht. Das Verfahren zeichnet sich durch kaum sichtbare Schweißnähte aus. Nahezu alle gängigen Bau- und Edelstahlgüten lassen sich mit dem Laserstrahl verschweißen. Teilweise kommt im Fassadenbau auch Duplexstahl zum Einsatz, ein Edelstahl mit besonders hohen Streckgrenzen, aus dem sich vergleichsweise kompakte Profile bauen lassen, die hohe Lasten tragen können. Beim Laserstrahlschweißen lassen sich Bau- und Edelstahl auch direkt zu einer Geometrie verschweißen, wenn man teures Material nur dort einsetzen möchte, wo es aus technischen oder optischen Gründen gebraucht wird. Weitere signifikante Materialeinsparungen von bis zu 25 % und mehr sind möglich, wenn z.B. nicht alle Seiten des Profils die gleiche Materialstärke aufweisen müssen. Optisch hat ein Hohlprofil auch bei der Kombination unterschiedlicher Materialdicken ein einheitliches äußeres Erscheinungsbild mit gleich bleibender Scharfkantigkeit der Außenradien.

Das starre System der üblichen Lieferlängen von 6 bis 12 Metern löst Montanstahl auf, indem das Vormaterial bis 20 Millimeter Materialdicke vom Coil abgewickelt und auf die Wunschlänge abgetrennt wird. Die maximale Fertigungslänge beträgt aktuell 15 Meter. Oberhalb 20 Millimeter Materialstärke arbeitet das Unternehmen mit Quatro, Tafelmaterial.

Tatsächlich steckt hinter dem Planungskonzept scharfkantiger Laserschweißprofile sehr viel mehr, zum Beispiel, dass bei gleicher Bautiefe über die Wahl der Materialdicke Profile völlig unterschiedlicher Stabilität erzeugt werden können. Mit dem Verfahren sind nun auch Geometrien möglich, die zuvor nur in Aluminium realisiert werden konnten: Druckdichtgeschweißte Mehrkammerprofile für Heizkreisläufe mit Funktionsnuten und Kabelkanälen oder Adapterprofile, die die hohe Tragfähigkeit von Stahl mit komplexesten Aluminiumgeometrien kombinieren. Letztendlich können Lasten direkt durch speziell entwickelte Funktionsnuten verankert werden.

Das Laserstrahlschweißen unter Kontrolle

Warum wurde das Laserstrahlschweißen nicht schon eher im Bausektor angewandt? Weil es ausgesprochen schwierig ist, diesen Prozess zu kontrollieren. Montanstahl verfügt über Zulassungen und Nachweise, die die hohe Qualität der Produkte bescheinigt. In regelmäßigem Turnus übernimmt der TÜV Rheinland die Überwachung der Prozesse. Die Zertifizierung der neuartigen Fertigungslinien wird von der deutschen Schweißzulassungsbehörde SLV in München nach strengen Kriterien vorgenommen. Im laufenden Prozess wird die Qualität der Schweißnähte mehrfach geprüft. Somit gewährleistet Montanstahl durch Prozesskontrolle eine gleichbleibend hohe Qualität.

Das Davex-Verfahren

Neben dem Laserstrahlschweißen, einem stoffschlüssig arbeitenden Verfahren, fertigt Montanstahl auch im Davex-Verfahren, einem linienförmig arbeitenden Fügeverfahren. Dabei wird in einen flachen Materialstreifen eine Nut eingewalzt, in die ein zweites Flachmaterial hochkant eingestellt wird, das anschließend von beiden Seiten darin kontinuierlich verquetscht wird. Die Fixierung des Materialstreifens in der Nut wird über linienförmige Umformung in Längsrichtung auf beiden Seiten des Profilstreifens und einen daraus resultierenden Quetschprozess erreicht. Eine solche Verbindung ist nicht stoffschlüssig wie bei einem Schweißverfahren, sondern kraft- und formschlüssig. Mit diesem Verfahren können darum unterschiedlichste Materialien, zum Teil sogar allgemein bauaufsichtlich zugelassen, miteinander verbunden werden. Diese Technik wird angewandt bei Edelstahlprofilen mit Oberflächenveredelung. Der besondere Vorteil des Davex-Verfahrens ist, dass es bereits geschliffene oder polierte Materialien miteinander verbindet, ohne die Oberfläche zu beschädigen. Um diese Technik auch in kleinen Mengen anbieten zu können, hat Montanstahl ein spezielles Laserschweißverfahren entwickelt. Dies bringt einen erheblichen Kostenvorteil. Weitere Anwendungsfelder von Montanstahl sind die Warmwalztechnologie, das Kaltwalzen und Kaltziehen sowie Kombinationen dieser Technologien.

Fazit

Lasergeschweißte Stahlprofile verbinden aufgrund ihrer Scharfkantigkeit eine filigran anmutende Optik mit hoher Statik und bieten Voraussetzungen für ein modernes Planungskonzept: Sie ermöglichen eine optisch ansprechende Fassadengestaltung mit großen Glasformaten beziehungsweise großen Stützweiten. Dazu fehlen bislang häufig vonseiten der Anbieter von Tragkonstruktionen entsprechend belastbare Profilquerschnitte. Dieser Bereich wird nun durch den Einsatz von Stahlsondergeometrien abgedeckt. Man kann sogar künftig darüber nachdenken, Dachlasten über die Fassadenprofile abzutragen, um somit auf mögliche Sekundärtragkonstruktionen zu verzichten. ⇥red ◊