Laserstrahl- oder Plasmaschneiden?

Jedes Verfahren hat seine VorteileLaserstrahl- und Plasmaschneiden haben unterschiedliche Stärken und

Schwächen. Auch Laseranlagen haben ihre Grenzen und es gibt Anwendungs-

bereiche, in denen das Plasmaschneiden wirtschaftlicher ist und eine hohe

Qualität erreicht. Der Beitrag gibt anwenderspezifische Hinweise.

Während das Laserschneiden mit Vielseitigkeit punktet, wurde die Plasmaschneidtechnologie in den letzten Jahren deutlich verbessert. So konnten neue Anwendungsgebiete für das Trennen von metallischen Werkstücken mit Plasma erschlossen und Prozessvarianten, wie beispielsweise für das Schneiden kleinerer Löcher und für das Plasma-Markieren entwickelt werden.

Der Zuschnitt von Metallen erfolgt heute vor allem mittels der thermischen Verfahren Autogen-, Plasma- und Laserschneiden. Jedoch kommt es durch neue technologische Entwicklungen zur Erweiterung beziehungsweise zur Überschneidung der Anwendungsbereiche. Beispielsweise dringt das Plasmaschneiden im unteren Materialdickenbereich durch Verfahrensverbesserungen in die Domäne des Lasers vor. Das Laserschneiden hingegen macht durch die Erhöhung der Laserleistung dem Plasmaschneiden im dickeren Materialbereich Konkurrenz. Welches Trennverfahren für Anwender hinsichtlich Qualität und nicht zuletzt Wirtschaftlichkeit das geeignetste ist, hängt nicht nur vom Material und der Schneidaufgabe ab, sondern natürlich auch von den entstehenden Kosten für Investition und Betrieb.

Heute erreichen Plasmaschneidsysteme in vielen Bereichen Schnittqualitäten, die dem Laserschneiden gleich sind. Aufgrund der im Vergleich zum Laser deutlich geringeren Investitionskosten sind die Kosten pro Meter beim Plasmaschneiden oft deutlich geringer. Die erzielte Leistungssteigerung der Plasmaschneidanlagen bei dicken Baustahlblechen steht auch zunehmend im Wettbewerb mit dem Brennschneidverfahren.

Plasma- und Laserschneiden

Die Entwicklung des Plasmaschneidens erfolgte ursprünglich zum Schneiden hochlegierter Stähle. Heute allerdings hat es sich sowohl für das Schneiden von un- und niedriglegierten Stählen (Baustahl) als auch von hochlegierten Stählen (Edelstahl) in der metallverarbeitenden Industrie als effektives Schneidverfahren etabliert. Das Laserschneiden kann vor allem dann sinnvoll eingesetzt werden, wenn es um kleinste Konturen geht und hohe Präzision verlangt wird.

Neben den ohnehin bekannten Entwicklungen der Anlagentechnik zum Laser- und Plasmaschneiden in Richtung Industrie 4.0 zur besseren Einbindung in komplexe Bearbeitungssysteme sind auch technologische Verbesserungen zu beobachten. Beim Laserschneiden zeichnet sich unter anderem eine weitere Erhöhung der verfügbaren Laserleistung zum Schneiden ab. Beim Plasmaschneiden ist eine Tendenz zum besseren Schneiden kleiner Löcher und zur Verbesserung der Markierqualität zu erkennen.

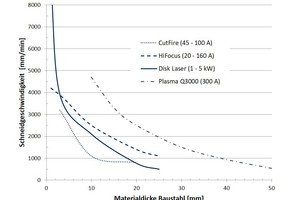

In diesem Beitrag werden Schnittqualität und Kosten bei Laserleistungen von bis zu 5 kW und beim Plasmaschneiden bis zu einem Strom von 300 A betrachtet. Grundsätzlich sind höhere Leistungen für Lasersysteme und höhere Schneidströme für Plasmasysteme verfügbar.

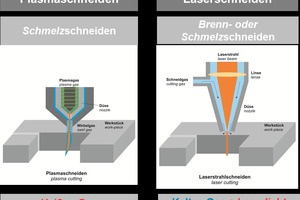

Plasmaschneiden

Beim Plasmaschneidverfahren wird durch einen Lichtbogen das in den Plasmabrenner einströmende Gas ionisiert. Das so erzeugte Plasma wird durch eine Düse mechanisch eingeschnürt. Diese ist wegen der hohen Temperaturen des Plasmastrahls oft wassergekühlt ausgeführt. Im Inneren des Plasmas herrschen Temperaturen von etwa 30.000°C. So werden im Plasmastrahl Energiedichten bis 2 x 106 W/cm² erreicht. Beim Austritt aus der Düse expandiert das Plasma und strömt mit Überschallgeschwindigkeit in Richtung Werkstück. Die hohe thermische Energie des Lichtbogens und die kinetische Energie des Plasmastrahls sorgen für die Aufschmelzung und das Austreiben des Werkstoffs und führen so zur Bildung der Schnittfuge. Für Baustahl wird in der Regel Sauerstoff oder Luft als Plasmagas, für Edelstahl wird ein Argon-Wasserstoff-Gemisch oder Stickstoff als Plasmagas verwendet. Damit lassen sich alle elektrisch leitenden Materialien trennen und hohe Schneidgeschwindigkeiten erreichen.

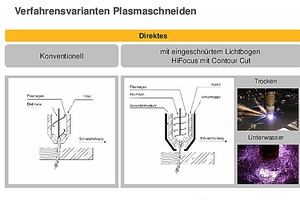

Es stehen für das Plasmaschneiden mehrere Verfahrensvarianten zur Verfügung. Heute wird im Wesentlichen in das konventionelle oder Standard-Plasmaschneiden und in das Plasmaschneiden mit erhöhter Einschnürung unterschieden. Letztgenanntes ist die gegenwärtig modernste Plasmaschneidtechnologie. Sie zeichnet sich durch eine bessere Qualität aus, die sich in geringerer Rechtwinkligkeits- und Neigungstoleranz, geringerem Bartanhang, glatteren Oberflächen und einer schmaleren Wärmeeinflusszone zeigt.

Erreicht wird dies unter anderem durch Plasmaschneidbrenner, die zusätzlich zum Plasmagas ein Sekundärgas verwenden. Die hier genutzten Düsen verfügen über Bohrungen, die gegenüber denen, die beim konventionellen Plasmaschneiden eingesetzt werden, einen kleineren Durchmesser aufweisen. Der Plasmalichtbogen wird dadurch schmaler und wesentlich stabiler. Oft werden auch gestufte Düsen oder Düsensysteme eingesetzt. So werden höhere Stromdichten und damit verbunden höhere Energiedichten erzeugt.

Die Erhöhung der Stromdichten und der daraus resultierenden höheren Strömungsgeschwindigkeiten führte aber gleichzeitig zu größerer Lärm-emission beim Plasmaschneiden. Eine der neuesten Entwicklungen, die Silent-Cut-Technologie, ermöglicht ein vergleichsweise leises Schneiden bei gleichzeitig hoher Schnittqualität. Mit dem Sekundärgas verbessert sich das Einstechen, indem es die Düse vor hochspritzendem Material schützt. Zusätzlich wird der Plasmastrahl durch die Zusammensetzung des Sekundärgases, beispielsweise durch Zumischen von Sauerstoff, und seiner Rotation beeinflusst. Damit erweitert sich das mögliche Parameterfeld des Plasmaschneidens erheblich. Somit werden die plasmatypische Winkelabweichung auf der „Gutseite“ (Werkstückseite) verringert und nahezu senkrechte Schnitte erzielt.

Das konventionelle Plasmaschneiden wird zum manuellen und mechanisierten Schneiden oft mit mobilen Invertern eingesetzt. Es zeichnet sich vor allem durch geringe Investitionskosten aus. Als Plasmagas wird meistens Luft verwendet. Dem wirtschaftlichen Vorteil stehen Nachteile bezüglich Schnittqualität und Schneidbereich gegenüber.

Das High-End-Plasmaschneiden mit erhöhter Einschnürung wird automatisiert in Führungssystemen genutzt. Mit dem Verfahren lässt sich nicht nur ein weiter Materialbereich (0,5 mm bis 160 mm) schneiden, sondern es können auch Markierungen an der Werkstückoberfläche vorgenommen werden.

Die Kjellberg-Plasmaschneidanlage Q3000 ermöglicht es durch die Markiertechnologie Q-Mark die für Plasmamarkierung sonst typischen Startkerben zu reduzieren. Es ist für Baustahl bei bestimmten Materialdicken zusätzlich möglich, Löcher mit einem minimalen Loch-Materialdicken-Verhältnis von 0,75 : 1 in guter Qualität zu schneiden. Voraussetzung dafür ist aber auch eine Führungsmaschine, die über eine hohe Konturtreue und Beschleunigung sowie die notwendigen Kommunikationsmöglichkeiten zur Plasmaanlage verfügt. Die Investitionskosten liegen höher als beim konventionellen Plasmaschneiden, allerdings immer noch weit unter den Anschaffungskosten für einen Laser.

Laserschneiden

Das Laserschneiden von Metallen erfolgt meist mit CO2 und zunehmend Festkörperlasern (Faser- oder Scheibenlaser). Der durch unterschiedliche Art und Weise erzeugte Laserstrahl (CO2, Fiber, Disk, …) bringt die zum Schneiden notwendige Energie in das Werkstück ein, indem das Laserlicht durch Absorption des Laserstrahls im Material in Wärme umgewandelt wird. Im Gegensatz zum Plasmaschneiden wird ein „kaltes“ Gas eingesetzt, das durch eine Düse eingeschnürt wird. Es dient vor allem dazu, den aufgeschmolzenen Werkstoff auszutreiben und beim Schneiden mit Sauerstoff diesen zu verbrennen.

Auch beim Laserschneiden existieren mehrere Verfahrensvarianten: das Laserbrennschneiden, das Laserschmelzschneiden und das Lasersublimationsschneiden. Bei der Erstellung der Muster wurde beim Schneiden von Baustahl das Laserbrennschneiden mit Sauerstoff eingesetzt, beim Schneiden von Edelstahl wurden Laserschmelzschnitte mit Stickstoff ausgeführt.

Vergleich der Schneidverfahren

Hierbei spielen sowohl die Schnittqualität als auch die gesamte Fertigungszeit eines Bauteils eine wichtige Rolle. Insgesamt können diese Kriterien in zwei Kategorien eingeteilt werden: Parameter zur Beurteilung der Schnittqualität und wirtschaftliche Faktoren.

Um einen direkten Vergleich der Beschaffenheit der Schnittfläche, der Rechtwinkligkeit, der Qualität der Lochzuschnitte, der Rauheit, der Fugenbreite, des Gasverbrauchs, der Schneidgeschwindigkeit und der in Summe entstehenden Schnittmeterkosten zu ermöglichen, wurde die gleiche Probe mit einer konventionellen Plasmaschneidanlage (CutFire 100i mit dem neuen Brenner Flash 101), High-End–Plasmaschneidsystemen (HiFocus 161i und Q 3000) und einem Scheibenlaser (TruLaser 7025 des IWS — Institut für Werkstoff und Strahltechnik — Dresden bestehend aus einem TruDisk) zugeschnitten. Insgesamt wurden Proben unterschiedlicher Materialdicken und die Materialarten Baustahl und Edelstahl miteinander verglichen.

Schneidbereich & Schnittqualität

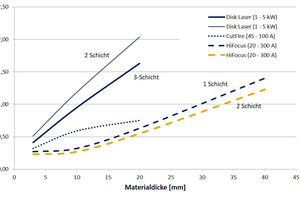

Schneidbereich: Mit Plasma ist eine maximale Materialdicke von 150 mm erreichbar und damit größer als die mit Laser, z.Zt. 40 mm, schneidbar. Die maximal schneidbare Blechdicke lag beim TruDisk 5001 bei etwa 25 mm (Baustahl) bzw. 20 mm (Edelstahl).

Schnittfläche: Es zeigte sich, dass vor allem ab einer Materialstärke von 10 mm die Rauheit der Laserteile deutlich höher war als die der plasmageschnittenen Proben. Am glattesten waren die Muster, die mit der High-End-Plasmatechnik HiFocus und Q geschnitten wurden. Die konventionelle CutFire-Plasmatechnik wies ebenfalls eine größere Rauheit auf.

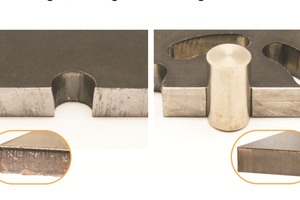

Qualität Lochschnitt: Während mit HiFocus und Scheibenlaser sehr genaue Lochzuschnitte möglich sind, zeigt das konventionelle Plasmaschneidverfahren eine geringere Genauigkeit und Konturtreue. Die Löcher sind nicht so rund und zeigten eine leicht konische Form auf, obwohl auch hier gegenüber älteren Systemen eine deutliche Verbesserung zu sehen ist.

Bis zu einem Materialdickenbereich von 10 mm konnten mit dem Scheibenlaser Löcher im Verhältnis 0,5 : 1 zur Materialdicke geschnitten werden. Danach änderte sich das Verhältnis auf 1 : 1. Bei Plasma gab es Unterschiede zwischen den Materialien. Während bei Baustahl über alle Materialstärken hinweg Löcher im Verhältnis zur Materialdicke von 0,75 : 1 bzw. 1 : 1 (min. Lochdurchmesser = 5 mm) geschnitten werden konnten, lag das Verhältnis bei den Edelstahl-Proben bei 2 : 1 (min. Lochdurchmesser = 10 mm).

Um eine möglichst hohe Schnittqualität zu erreichen, wurden bei allen Verfahren die Innenkonturen langsamer als die Außenkonturen geschnitten.

In den vergangenen Jahren wurde die Konturqualität des Plasmaschneidens, insbesondere bei Innenlöchern, erheblich verbessert. Die „Contour Cut“ –Technologie ermöglicht es, in einem Blechdickenbereich von 3 mm bis 30 mm Löcher mit einem minimalen, der Materialdicke entsprechenden Durchmesser in un- und niedriglegierte Stähle zu schneiden. Mit der neuen Technologie „Q-Hole“ ist es sogar möglich, im Materialdickenbereich von 8 bis 30 mm Löcher im Verhältnis von 0,75 :1 in guter Qualität zu schneiden.

Fugenbreite: Wie erwartet waren die Fugenbreiten des getesteten Scheibenlasers kleiner als die der Plasma-Proben, sodass kleinere und filigranere Konturen geschnitten werden können. Beim Laserschneiden wurden im Blechdickenbereich 3 mm bis 20 mm Schnittfugenbreiten von 0,2 mm bis 0,7 mm und beim Plasmaschneiden im Blechdickenbereich 3 mm bis 25 mm Schnittfugenbreiten von 1,7 bis 3,9 mm erreicht. Jedoch zeigte sich, dass sich diese schmale Fuge beim Laserschneiden auch nachteilig auswirken kann, da die Innenkonturen oft nicht problemlos herausfielen.

Rechtwinkligkeit der Schnittflächen: Bei diesem Kriterium waren deutliche Unterschiede sichtbar. Während mit dem Scheibenlaser nahezu senkrechte Schnittflächen auf beiden Seiten erreicht wurden, war beim einfachen Plasmaschneidprozess auf beiden Seiten eine leichte Winkligkeit erkennbar. Beim HiFocus-Plasmaschneidverfahren war die „Gutseite“ des Werkstückes ebenfalls nahezu senkrecht, während die Abfallseite eine leichte Neigung aufwies. Daher ist beim Plasmaschneiden die Schneidrichtung zu berücksichtigen, um die „Gutseite“ auf die Bauteilseite zu legen. Aus diesem Grund werden Außenkonturen im und Innenkonturen gegen den Uhrzeigersinn geschnitten. Beim Laserschneiden spielt die Schneidrichtung keine Rolle.

Vergleich wirtschaftlicher

Faktoren

Gasverbrauch: Der Gasverbrauch ist beim Laserschmelzschneiden, insbesondere bei Materialdicken über 3 mm, um ein Vielfaches höher als beim Plasmaschneiden und hat daher auch einen entscheidenden Einfluss auf die Schnittmeterkosten. Während beim einfachen CutFire-Plasmaschneidverfahren mit dem günstigen Gas Luft gearbeitet wurde, kamen bei HiFocus zum Schneiden von Baustahl O2 und beim Zuschnitt von Edelstahl N2 bzw. Ar/N2 zum Einsatz. Beim Laser wurde Baustahl ebenfalls mit O2 und Edelstahl mit N2 geschnitten.

Schneidgeschwindigkeit: Bei dickeren Blechen kann das Plasmaschneiden mit höheren Geschwindigkeiten überzeugen, was sich vorteilhaft auf die Schnittmeterkosten auswirkt. Die höchsten Geschwindigkeiten wurden beim Schneiden mit 300 A erreicht, wobei die Schnittqualität der Außenkonturen noch sehr gut war.

In der Untersuchung wurde insgesamt auf eine hohe Schnittqualität Wert gelegt. Insbesondere beim Plasmaschneiden können noch höhere Schneidgeschwindigkeiten mit geringfügigen Abstrichen bei der Schnittqualität erreicht werden.

Schnittmeterkosten: Die Schnittmeterkosten der Plasmasysteme liegen niedriger als die Kosten für das Schneiden mit dem Scheibenlaser. Ab einer Materialdicke von etwa 10 mm steigen die Kosten für einen Laserzuschnitt insbesondere für Edelstahl stark an. Während das konventionelle Plasmaschneidsystem nicht mit der hohen Schnittqualität mithalten kann, zeichnet sich das HiFocus-Plasmaschneiden durch einen sehr breiten Materialdickenbereich und eine hohe Schnittqualität zu moderaten Kosten aus. Grenzen gibt es nur bezüglich der Konturen: Müssen feine oder sehr kleine Konturen geschnitten werden, ist der Laserzuschnitt derzeit die bessere Lösung.

Neben einer hohen Schnittqualität für möglichst nachbearbeitungsfreie Bauteile ist für die Kosten vor allem die Zeit entscheidend, die zum Schneiden eines Bauteils benötigt wird. Die Schneidzeit geht nahezu proportional in die Bauteilkosten ein. Wesentlich sind auch Nebenzeiten, beispielsweise für das Be- und Entladen des Schneidtisches, die Verfahrzeiten zwischen den einzelnen Schnitten und die Schneidgeschwindigkeit.

Eine Erhöhung der Schneidgeschwindigkeiten kann beim Plasmaschneiden z. B. durch die Wahl eines höheren Schneidstroms erzielt werden. Dafür werden in den Schneiddatenbanken meist mehrere Schneidströme für eine Materialdicke angegeben. Hier liegt weiteres Potenzial zur Kostenreduzierung. Die Ergebnisse können jedoch insbesondere bei kleinen Konturen oder Ecken qualitativ unterschiedlich sein.

Zusammenfassung

Jedes Verfahren hat seine speziellen Vorteile. Das konventionelle Plasmaschneidsystem CutFire 100i punktet mit geringen Schnittmeterkosten, es müssen jedoch eine geringere Schnittqualität in Form von raueren Schnittflächen und ungenaueren Konturen und Einschränkungen im schneidbaren Materialdickenbereich hingenommen werden. Dieses System ist wegen seiner geringen Investitionskosten besonders für geringe Auslastungen geeignet.

Das High-End-Plasmaschneidsystem HiFocus 161i und insbesondere die neue Q 3000 überzeugen bezüglich Schnittqualität und Kosten vor allem ab 3 bis 5 mm Materialdicke. Im unteren Blechdickenbereich bis 10 mm konnten mit dem Laser kleinere Konturen und eine gute Schnittqualität erreicht werden. Werkstoffabhängig erhöhen sich die Schnittmeterkosten beim Laser-Brennschneiden ab 20 mm und beim Laser-Schmelzschneiden ab 10 mm stark, da die Schneidgeschwindigkeit abnimmt und der Gasverbrauch insbesondere beim Schmelzschneiden enorm zunimmt.

Eine Kombination von Plasma- und Laserschneiden auf einem Führungssystem ermöglicht es, beide Verfahrensvorteile miteinander zu verbinden: Im unteren Blechdickenbereich wird mit Laser schnell und präzise auch bei kleinen Konturen gearbeitet, während das Plasmaschneidverfahren dickere Materialstärken qualitativ und zu geringen Kosten schneiden kann. Aus wirtschaftlicher Sicht, empfiehlt es sich, beim kombinierten Einsatz je nach Schneidaufgabe das Laserschneiden bis 5 mm und das Plasmaschneiden ab 3 mm einzusetzen.

Literatur

[1] V. Krink, T. Rümenapp, N. Dönicke, M. Schnick: Laser- oder Plasmaschneiden – Hat man eine Wahl? DVS-Berichte Bd. 327, p. 110 – 116, DVS Media GmbH, Düsseldorf 2016

[2] DVS e. V.: Plasmaschneiden metallischer Werkstoffe. DVS; Merkblatt 2107 (2010)

[3] GSI SLV: Schneiden und andere Nahtvorbereitungsverfahren II. GSI und SLV Halle, p. 1-23, Halle, 2012

[4] Krink, V.: Plasmaschneiden – ein vielseitiges Verfahren zum Schneiden dünner und dicker Bleche, DVS-Berichte Bd. 276, p. 73-78, DVS-Verlag, Düsseldorf 2010

[5] Krink, V., M. Radigk, T. Steudtner, N. Dönicke: Plasmaschneiden kleiner Konturen – Möglichkeiten und Grenzen, DVS-Berichte Bd. 286, p. 186 - 190, DVS-Verlag, Düsseldorf 2012

[6] Krink, V., M. Radigk, T. Steudtner, N. Dönicke: Gut und schnell mit Plasma schneiden – neue Technologie macht’s möglich, DVS-Berichte Bd. 296, p. 132 - 136, DVS Media GmbH, Düsseldorf 2013

[7] Günther, V., N. Dönicke und V. Krink, M. Schnick, S. Bibrack: Plasmaschneiden muss nicht immer laut sein, DVS-Berichte Bd. 344, p. 284 – 294, DVS Media GmbH, Düsseldorf 2018