Neues Bauprinzip für eine Ganzglasfassade

Wenige Entwürfe haben die Architektur so nachhaltig beeinflusst wie Mies van der Rohes Zeichnung eines „Glashochhauses am Bahnhof Friedrichstraße“ von 1922. Als Vision einer Licht, Luft und Fortschritt verheißenden Architektur versinnbildlicht sie bis heute das Versprechen der Moderne. In der Vorhangfassade fand dieses seinen gebauten Ausdruck. Die EnEV ließ das Ideal des transparenten Kristalls zur unrealisierbaren Utopie verkümmern. Am Festo AutomationCenter in Esslingen kam eine einschalige Ganzglasfassade zum Einsatz, die den Kriterien der EnEV gerecht wird und den transparenten Kristall ermöglichte.

Das 2015 fertiggestellte AutomationCenter von Festo soll den Innovationsanspruch des weltweit tätigen Unternehmens in der Automatisierungstechnik architektonisch vermitteln. Festo hat sich bereits mit der Umsetzung neuartiger pneumatischer Mehrschichtfoliendächer und leichter Glas-Seil-Fassaden u.a. im eigenen TechnologieCenter einen Namen gemacht und dabei Industriearchitekturgeschichte geschrieben. Für das AutomationCenter war neben dem hohen gestalterischen und technischen Anspruch auch ein nachhaltiges Energiekonzept gefordert.

Architektonischer Anspruch

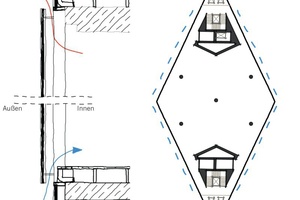

Zum interdisziplinären Planungsteam um das Architekturbüro Jaschek und die Festo-Bauabteilung zählten die priedemann fassadenberatung, dessen Forschungsabteilung Facade-Lab, die Systemplaner für Energiekonzept/HLSK/Bauphysik Pfeil & Koch, die Statiker Schlaich Bergermann und weitere mehr. Der Aufgabenstellung folgend plante das Architekturbüro Jaschek einen 67 m hohen, vollständig verglasten Verwaltungsbau auf rautenförmigem Grundriss als ersten Baustein eines neuen Firmencampus’. Über 16 Ober- und zwei Untergeschosse erstreckt sich eine auf fünf Stützen ruhende Stahlbetonkonstruktion, die über zwei Erschließungskerne mit Panoramaaufzügen in den spitzen Ecken ausgesteift wird. In der Mittelzone der Obergeschosse sind die Büroflächen angeordnet.

Die gestalterische Entscheidung für einen kristallin wirkenden Körper legte nahe, dass weder opake Fassadenflächen noch ein außenliegender Sonnenschutz akzeptiert würden. Eine Ganzglasfassade für ein energieeffizientes Gebäude schien unter Berücksichtigung der EnEV jedoch nicht erreichbar. Nur mittels eines neuartigen Gesamtsystems war der Spagat zwischen EnEV-Konformität und nutzerfreundlicher Ganzglasfassade möglich.

Entwurfsidee – Prinzip und Wirkung

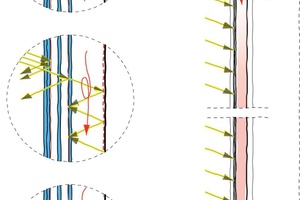

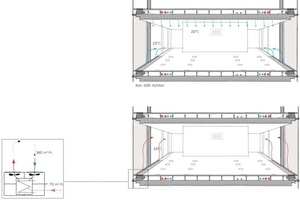

In Bürobauten macht aufgrund interner Wärmequellen die Kühlung einen Großteil des Energiebedarfs aus. Hohe solare Einträge im Sommer oder bei niedrig stehender Wintersonne kommen hinzu. Sonnenschutzverglasungen alleine reichen hier unter den geltenden Bestimmungen für Wärme, Sonnen- und Blendschutz nicht aus. Basierend auf der Idee der Abluftfassade, die von der priedemann fassadenberatung bereits erfolgreich umgesetzt worden war, entstand ein neues Konzept eines innenliegenden Blendschutzes, der als vollwertiger Sonnenschutz wirkt. Ein ohnehin notwendiger, innenliegender Blendschutz-Screen aus Warema-„SecuTex“-Gewebe wird dabei aktiviert und dient im Gesamtsystem als Trennschicht zum Innenraum. Zwischen diesem Screen und der Verglasung entsteht ein Abluftkanal, über den die unter der Decke eingesaugte Abluft der Büros geführt wird. Im Zwischenraum wird an der Oberfläche des Screens die Sonneneinstrahlung aufgenommen und die absorbierte Wärmestrahlung durch den gelenkten Abluftstrom der mechanischen Belüftung des Gebäudes abgeführt. Ein Aufheizen des Innenraumes wird so verhindert.

Die zum Innenraum gerichtete Oberfläche des Screens weist dabei nahezu Raumtemperatur auf. Bei gleicher Oberflächentemperatur aller Raumflächen stellt sich eine thermische Behaglichkeit ein: Es gibt keine Strahlungsasymmetrie im Raum; ein in der Nähe von Glasflächen häufig erlebtes Hitze- oder Kälteempfinden bleibt aus, der Kühlbedarf sinkt. Das Gesamtsystem kann darüber hinaus individuell gesteuert werden. Entstanden ist eine witterungsunabhängige Hülle mit dynamisch anpassungsfähigem g-Wert des Fassadenaufbaus.

Konstruktion und physikalische Wirkung

Die gemeinhin als Passiv-Fassade verstandene vollverglaste Gebäudehülle wird beim AutomationCenter in Verbindung mit der haustechnischen Komponente zu einer schaltbaren, aktiven Fassade. Diese Hochleistungsfassade wurde in Elementbauweise ausgeführt und besteht aus zwei unterschiedlichen Feldern: einer low-e 3-fach Festverglasung von 2,70 m x 4,00 m in Form der beschriebenen Abluftfassade sowie 70 cm schmalen und 4 m hohen Parallel-Ausstell-Fenstern. In den festverglasten Flächen kommen Fenster mit einem g-Wert von 0,23 zum Einsatz. Alternativ wurde in den öffenbaren Fensterflächen als innovatives System eine elektrochrome Verglasung eingesetzt, die einen sommerlichen Wärmeschutz gewährleistet. Durch elektrische Spannung in einer Polymerbeschichtung kann der g-Wert so zwischen 0,34 und 0,10 bedarfsgerecht geschaltet werden. Ein Teil der Fenster bleibt damit öffenbar, lässt sich dank der speziellen Eigenschaften verdunkeln und bleibt dabei dennoch transparent. So wurde auch den Wünschen der Mitarbeiter Rechnung getragen: nach natürlicher, selbst regulierbarer Belüftung sowie dauerhaftem Bezug zum Außenraum. Gleichzeitig kam diese Maßnahme den Entrauchungsanforderungen der Feuerwehr entgegen.

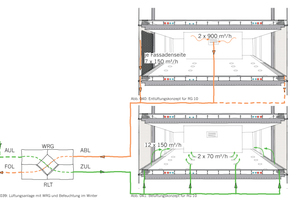

Neben der Energiekonzeptentwicklung, der Bauphysik- und Gebäudetechnikplanung (HLSK) war die Pfeil & Koch Ingenieurgesellschaft mit der Integration der eigens für das AutomationCenter von Festo entwickelten Abluftfassade in das Gesamtenergiekonzept betraut. Auf die Idee der Abluftfassade abgestimmt, konzipierten die Planer zwei zentrale Lüftungsanlagen mit hocheffizienter Wärmerückgewinnung und Kaltdampfbefeuchtung. Dabei wurde eine der beiden Lüftungszentralen zur Minimierung der Verteilwege im Untergeschoss platziert, während die andere als Dachzentrale ausgeführt wurde. Die Zuluft wird im Doppelboden verteilt und über die an den Fenstern angeordneten Unterflurkonvektoren sowie die im Raum vorhandenen Quellluftauslässe im Boden in den Räumen verteilt. Die Absaugung erfolgt zum Teil zentral an den Treppenhauskernen. Je nach Aktivierung des Sonnenschutzscreens wird die weitere Abluftmenge auf die entsprechende Fassade geschaltet und dient so zur Vermeidung von sommerlicher Überhitzung über die Abluftfassade.

Die klassische Elementfassade wurde in ihrer vertikalen Rahmenstruktur funktional angepasst und eine seitlich dichtende Führungsschiene für den inneren Blendschutzscreen integriert. In Verbindung mit einem dichtenden Fallstab bildet der heruntergelassene Screen einen weitgehend luftdichtenden Korridor, der von oben angeströmt wird. Im unteren Bereich wird vor dem Deckenkopf in einem speziell entwickelten Absauggehäuse, das die Abluft kanalisiert, in den Doppelfußboden abgeleitet. Erst durch die Verbindung mit dem Überströmkasten lässt sich die Fassade als Ganzglasfassade herstellen, weil damit in dem Bereich des Deckenkopfes auf ein Panelfüllelement verzichtet werden kann. Der Überströmkasten ist farblich so gestaltet, dass er in Verbindung mit der Sonnenschutzverglasung nach außen optisch nicht in Erscheinung tritt.

Der innere Blendschutz ist zwangsgeführt und kann bei geringerer solarer Belastung in jeder Position geparkt werden. Erst unter solarer Volllast wird der Screen angesteuert und schließt, wie oben beschrieben, dichtend nach unten ab. Letztlich kommt dem Screen eine hohe energetische Wirksamkeit zu, weil er durch seine Reflektions- und Lichteigenschaften sowie hinsichtlich des Durchblicks eine wichtige funktionale Rolle als Blendschutz behält. Der Anspruch an das Screengewebe kann je nach Leistungserfordernis über ein offenes Gewirk mit entsprechenden Durchsichtanteilen – über dichte Gewirke, mit oder ohne entsprechenden Low-E-Beschichtungen, bis hin zu Verdunklungsanlagen – variiert werden. Die Auslegung des Gesamtsystems, d. h. die Luftmengensteuerung und die Korridortiefe ist dem jeweiligen Gebäudetyp und der jeweiligen Nutzung anzupassen. Eine ganzheitliche integrale Planung ist unabdingbar.

Tests und Mock-Up

Für diese neue Art der Abluftfassade gab es bis dato keine Referenzen. Man entschied sich daher für eine detaillierte Untersuchung von Konstruktion, Abmessung, Betrieb und Wirkungsweise. Vorab wurden dynamisch thermische und strömungstechnische Simulationen (TRNSYS, CFD) durch Pfeil & Koch durchgeführt (insbesondere für den Abstandsparameter Screen-Verglasung), die auch der strömungsmechanischen Optimierung der Abluftfassade dienten. Diese Simulationen waren wichtige Vorstufen zur Materialfindung, die im Rahmen der in-Situ- Tests im Facade-Lab und beim Fraunhofer-Institut für Bauphysik in Holzkirchen und mit Unterstützung von Warema weiter präzisiert werden konnte. Eine Vielzahl von Messungen veränderter Aufbau- und Betriebsszenarien am Fraunhofer IBP stellte sicher, dass eine optimale Kombination der Variablen für das AutomationCenter gefunden werden konnte. Unterschiedliche Textilien und Perforationsgrade für den Screen sowie die Auswirkungen der Abmessungen des Zwischenraums auf das Gesamtsystem wurden ebenso untersucht wie variierende Strömungsgeschwindigkeiten und -volumina. Bewertet wurden dabei sowohl Funktionalität und Effizienz als auch Gestaltung und Behaglichkeit. Die Prüfergebnisse wiesen eine Reduktion des Kühl-Energieverbrauchs um 10 bis 30 % gegenüber einer Standardimmobilie je nach Grundriss und Luftwechselrate aus.

Energie-, Heiz- und Kühlkonzept

Für die Energieversorgung erwartete der Bauherr eine vom Festo-Werk unabhängige und hoch innovative Lösung. Da eine lokale Verbrennung fossiler Energien aus diesem Grund nicht in Frage kam, werden Wärme und im reversiblen Betrieb Kälte durch Wärmepumpen erzeugt. Das System umfasst drei Energiequellen, die sich in ihren unterschiedlichen Eigenschaften optimal ergänzen und so eine effiziente Wärme- und Kälteversorgung ermöglichen: Das Erdsondenfeld, der Eisspeicher sowie der Außenluftwärmetauscher werden mit einem zentralen Hydraulikmodul geregelt.

Das Sondenfeld besteht aus 49 Erdsonden, die als Doppel-U-Sonden mit einer Bohrtiefe bis max. 60 m und einer Gesamtsondenlänge von 2.940 m ausgeführt und mit reinem Wasser betrieben sind. Dem Sondenfeld kann zwar eine hohe Wärme- und Kältearbeit entnommen werden, eine hohe Spitzenleistung kann aus dieser Wärmequelle allerdings nicht erzielt werden. Kombiniert wurde das Sondenfeld mit einem Eisspeicher, der im Gegensatz zu den Erdsonden kurzfristig sehr hohe Entzugsleistungen erreicht, in der Jahresbilanz jedoch nur eine begrenzte Wärme- und Kältearbeit leistet. In dem mit Wasser gefüllten Betonbauwerk, welches ein Nettovolumen von 1.300 m³ umfasst, kommen zwei unabhängige Wärmetauschersysteme zum Einsatz, die dem Speichermedium im Heizbetrieb der Wärmepumpe Niedertemperaturwärme entziehen. Das so im Winter gebildete Eis dient im Sommer als kostenlose Kältequelle zur Kühlung des Gebäudes. Durch den Phasenübergang von Wasser zu Eis wird eine deutlich höhere Speicherdichte als in normalen Wasserspeichern ermöglicht. Ergänzt werden diese beiden Wärmequellen um einen Außenluftwärmetauscher, über den ganzjährig Außenluft als Niedertemperaturwärme- bzw. -kältequelle genutzt werden kann. Hierbei handelt es sich um eine unerschöpfliche Energiequelle, die idealerweise in den Übergangsjahreszeiten, also bei geringen Differenzen zwischen Innen- und Außenlufttemperatur zum Einsatz kommt.

Die Deckung der Grundlast von Wärme- und Kälteübergabe an den Raum wird über eine Betonkernaktivierung gedeckt, bei der die thermische Speichermasse genutzt wird. Nach Bedarf kann Wärme und Kälte für die dynamische Raumtemperaturregulierung durch die an den Fenstern angeordneten Unterflurkonvektoren angepasst werden. In Sonderbereichen wie Besprechungsräumen mit hoher Personendichte wurden darüber hinaus zusätzlich Umluftkühlgeräte installiert.

Beim Heizenergiebedarf von Gebäuden spielt auch die Kompaktheit des Baukörpers eine große Rolle. Diese wird durch das Verhältnis der wärmeübertragenden Hüllfläche (A) zum beheizten Volumen (V) angegeben. Je kleiner das sogenannte A/V-Verhältnis, umso geringer fällt der spezifische Energiebedarf pro m³ beheizter Raum aus. Somit ist weniger Energie notwendig, um die Wärmeverluste über die Hülle auszugleichen. Das Festo Gebäude erreicht mit seiner Rautenform ein sehr gutes A/V Verhältnis von 0,18 m-1, da die Kubatur, der eines Würfels sehr nahe kommt. Das ausgeklügelte Fassadensystem mit einem U-Wert von 0,90 W/m²K sorgt in Kombination mit U-Werten von 0,16 W/m²K im Untergeschoss und 0,19 W/m²K im Flachdachbereich außerdem für eine Reduktion der Transmissionswärmeverluste.

Wirtschaftlichkeitsbetrachtung

Seit Inbetriebnahme des AutomationCenter im Juli 2015 erfüllt das Konzept bis heute ohne Nachjustierung alle Erwartungen. Auch bei Außenlufttemperaturen von über 40 °C wurden die Raumtemperaturen konstant bei 26 °C gehalten. So wird nicht nur Kühlenergie gespart, sondern auch das Wohlbefinden der Mitarbeiter sichergestellt. Manuelle Öffnungselemente, behagliches Innenraumklima und eine uneingeschränkte Aussicht erhöhen die Nutzerzufriedenheit. In der Wirtschaftlichkeitsbetrachtung punktet die Fassade durch eine maximale Mietflächennutzung: Der konstruktive Glasaufbau beträgt nur ca. 75 mm. Hier hebt sich die Bauweise durch ihre Flächeneffizienz deutlich von zweischaligen und Closed-Cavity-Fassaden ab. Im Ergebnis steht eine beachtenswerte Einsparung von Kühlenergie bei Nutzung einer mehr oder minder herkömmlichen einschaligen, elementierten Ganzglasfassade.

Das Facade-Lab

Das Projekt AutomationCenter zeigt, wie durch interdisziplinäre, ganzheitlich verstandene Zusammenarbeit und die Bereitschaft von Bauherren und Planungspartnern bautechnische Innovationen gelingen. Nur so können in Zukunft architektonisch anspruchsvolle sowie gleichzeitig energie- und kosteneffiziente Gebäude entwickelt und betrieben werden. Die neue Abluftfassadentechnologie und andere zukunftsweisende Fassadenkonzepte werden intensiv untersucht und weiterhin perfektioniert. Das Berliner Facade-Lab arbeitet diesbezüglich eng mit Partnern aus Industrie und Forschung zusammen. Das Konzept der Abluftfassade wurde bereits für ein weiteres Vorhaben in der Sanierung des alten EZB-Hochhauses in Frankfurt adaptiert.