Neue Hallen für das Prüflabor in Kissing

Im Dezember hat das Institut der Hochschule München (HM), die Labor für Stahl- und Leichtmetallbau GmbH, das neue Prüfzentrum in Kissing eingeweiht. Das von Prof. Dr.-Ing. Ömer Bucak gegründete Institut hat als thematische Arbeitsschwerpunkte den Stahlbau, den konstruktiven Glasbau sowie die Klebtechnik im Bauwesen. „Rund 2,5 Millionen Euro und viel Eigenleistung der Mitarbeiter wurden in den Neubau investiert“, informierte Prof. Ömer Bucak.

Das Labor für Stahl- und Leichtmetallbau (LSL) der HM wird immer wieder genannt, wenn ausgeklügelte Technik für vielbesprochene Architektur geprüft wird. Beispielsweise für die Glaskonstruktion des Apple-Kubus in New Yorks Fifth Avenue, für die gebogenen Glasscheiben der Elbphilharmonie in Hamburg oder die aus hochfesten Stählen gefertigte Autobahnbrücke bei Suhl. Zeigen sich auf den Baustellen überraschend Mängel an Stahlbauteilen, wird nach wie vor gerne die Handynummer von Prof. Ömer Bucak gewählt. Der 70-Jährige ist schon einige Jahre pensioniert, doch der Neubau in Kissing ist vor allem sein Baby.

Wirtschaft und Wissenschaft

Das zertifizierte Prüfinstitut prüft seit August in den neuen Räumlichkeiten. Durch die Kooperation mit der HM kann auch seit August die Forschung der Hochschule unter Leitung von Prof. Dr.-Ing. Christian Schuler, Prof. Dr.-Ing. Imke Engelhardt und Prof. Dr.-Ing. André Dürr auf Teilen der Flächen durchgeführt werden.

Die frühere Außenstelle des Labors für Stahl- und Leichtmetallbau (LSL) in Kissing wurde geschlossen, die neuen modernen Hallen sind mit ca. 2.400 Quadratmetern mehr als doppelt so groß und liegen im Industriegebiet. Lärmintensive dynamische Versuche können problemlos über Nacht durchgeführt werden. Endlich ist Platz für den großen Maschinenpark des Labors. „Mit dem Neubau haben wir sowohl für Prüfstände als auch Prüfmaschinen die doppelte Kapazität“, sagt Laborleiter Rodic. Die 10.000 Quadratmeter große Freifläche bietet zudem Platz für Erweiterungen, ein rotierbarer Außenprüfstand zur Untersuchung von Anisotropieeffekten an Architekturgläsern ist in Planung.

Neue Maschine für neues Labor

Im Rahmen des Hallenumzugs gab es eine größere Prüfmaschinen-Neuanschaffung: eine gebrauchte 600 t Materialprüfmaschine von Schenck, die aktuell in NRW zwischengelagert ist. Die Route für den Transport nach Kissing haben die LSL-Mitarbeiter mit der Polizei besprochen, allein Transport- und Montagekosten summieren sich auf ca. 75.000 Euro, wie Prof. Bucak sagt. Sie wird in Halle 3 installiert, wo zwei weitere große Maschinen stehen werden: eine 800 t Druck- und Biegemaschine sowie eine 500 t Universalprüfmaschine. Aber selbst der kurze Transportweg vom alten ins neue Labor innerhalb der Ortschaft Kissing beschert nicht unerheblichen Aufwand. Am 600 kN Hochfrequenzpulsator Bauart Schenck beispielsweise mussten zwecks Umzug die Prüfungen für mehrere Wochen unterbrochen werden. Die Maschine steht inzwischen in der Halle 3a, die direkt an die Halle 3b anschließt. Aktuell wird in der Halle 3a der größte Teil der Fläche für Untersuchungen des AiF-IGF (FOSTA)-geförderten Forschungsprojekts der HM benötigt. Gemeinsam mit Kollegen der Universität Stuttgart und dem Forschungszentrum Ultraschall GmbH untersuchen die Projektpartner die wirtschaftliche Auslegung von ermüdungsbeanspruchten, geschweißten Rundhohlprofilknoten. Die Forschung an den großen Stahlrohren und Hohlknotenprofilen soll klären, inwiefern die Prüfergebnisse an mittelgroßen Bauteilen analog auf große Bauteile übertragbar sind. Unter der Leitung von Prof. Dr.-Ing. André Dürr betreut M. Eng. Jakob Roth das Projekt. Während des Rundgangs nahm dieser gerade die Schweißnahtgeometrie auf, indem er Silikonabdrücke am geschweißten Knotenpunkt machte (Titelfoto). Zudem werden die Schweißnähte mittels eines Laserscanners erfasst. Die genaue Geometrie kann nachfolgend in komplexe Finite Element Modellierung implementiert werden. Die drei Hohlprofilrohre mit einem Gesamtgewicht von 21 Tonnen werden über einen Kran bewegt und mit M36 x 240 mm HV-Schrauben gefügt. „Diese waren eine Industriespende der Firma August Würth“, so Prof. Bucak. Solche großen Bauteile können nur sinnvoll, schnell und günstig mithilfe von Resonanzprüfverfahren durchgeführt werden. Das Prüfverfahren wurde in mehreren Diplomarbeiten im LSL entwickelt.

Praxisnahe Forschung und neue Konstruktionen

„Einige Maschinen, die wir bislang wegen Platzmangel noch gar nicht aufgestellt hatten, finden am neuen Standort Platz, beispielsweise eine Instron Tension/Torsion Maschine“, berichtet Rodic. Die Halle 1 mit Büros und einem Besprechungsraum ist zentrale Anlaufstelle des Labors, dort sind ca. 15 Prüfstände/-maschinen aufgestellt, viele davon Universalprüfstände mit Einzelzylindern für dynamische Versuche. In der 60 Meter langen Halle wurden drei kleinere Prüfräume separiert, die sich klimatisieren lassen. Die Räume sind teils mit Glaswänden getrennt. Die Scheiben stammen vielfach von Mock-ups der Glasveredler und wurden von den Mitarbeitern in Eigenregie eingebaut.

In einem der Prüfstände ist eine großformatige, gebogene Scheibe eingespannt, in Bohrungen in der Glaswand sollen Treppenstufen aus Glas befestigt werden. Die Konstruktion muss im Rahmen einer Zustimmung im Einzelfall (ZiE) geprüft werden. „Ein geschwungener, geschlossener transparenter Treppenaufgang ist ein technisches Novum“, so Prof. Bucak.

Neuartig ist auch die Entwicklung, die das Prüfinstitut derzeit für den Brückenbau testet. Die Münchner Firma Maurer AG lässt einen Fahrbahnübergang für große, weittragende Bahnbrücken testen. Rodic erläutert: „Der Übergang kann Temperaturdehnungen von +/- 800 mm aufnehmen, das heißt: Mit diesen sogenannten Wanderschwellen lassen sich deutlich größere Brückenspannweiten als bisher realisieren, die zudem für Hochgeschwindigkeitszüge bis 300 km/h ausgelegt sind. Das Achsgewicht z.B. eines ICEs wird mit einer tonnenschweren Totlast, die von oben auf den Prüfstand gelegt und in Schwingung versetzt wird, simuliert. Die Funktionsprüfung des Fahrbahnübergangs für den Steuermechanismus muss mit einem aufsummierten Gleitweg von zehn Kilometern getestet werden. Dies entspricht den Öffnungs- und Schließzyklen über die angenommene Lebensdauer hinweg. „Dieser Versuch wird für rund eineinhalb Monate durchgängig laufen, aktuell finden nur Vorversuche statt“, so Rodic.

Darüber hinaus erneuert das LSL für Maurer US-Zulassungen für einen Fahrbahnübergang, wie er auf jeder Autobahnbrücke verwendet wird. „Wir führen dynamische Versuche durch, es geht vor allem um die zu erwartende Lebensdauer des Fahrbahnübergangs, der durch den Straßenvekehr hochdynamisch beansprucht wird. Mit unserer neuen Hydraulik werden diese Versuche statt vier Monate künftig nur noch zwei dauern“, betont er.

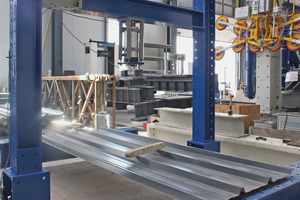

Neben der Prüfung von innovativen Bauprodukten führt das Institut auch standardisierte Normversuche durch. In Halle 1 wurden während der Besichtigung verschiedene Versuchsreihen an Trapezblechen durchgeführt. „Wir prüfen gerade die Begehbarkeit der Trapezbleche, mit welcher Spannweite die Bleche ausgelegt werden können, sodass eine Person mit Werkzeug als Punktlast von den Trapezen aufgenommen wird“, erläutert Rodic. Im Ergebnis geht es um die zulässigen Spannweiten, die ein Hersteller für seine Trapezbleche angeben kann.

Ausblick

Insgesamt werden aktuell 10 Forschungsprojekte von den drei Hochschulprofessoren bearbeitet. Durch Einbindung der Projekte in die Lehre haben auch Studenten der HM Vorteile, wie z.B. praxisnahe Laborpraktikas und Bachelor- und Masterarbeiten in aktuellen Forschungsbereichen.

Im Prüfinstitut fallen ca. 70 Prozent der Prüfungen im Bereich des Stahl- und Leichtmetallbaus an. Internationale Prüfungen werden vor allem für heimische Firmen ausgeführt, die im Ausland Aufträge abwickeln oder an ihren Auslandsobjekten Schadensfälle untersuchen lassen. Das macht ca. 20 Prozent der Aufträge aus.

Das Institut konzipiert bereits an den nächsten Erweiterungen: z.B an staubfreien Containern für Biegeversuche mit Glas und die Erweiterung des Klebekompetenzzentrums. Diese Einrichtungen könnten in einer Halle 2 Platz finden. Diese war zwar im Bauplan berücksichtigt, wurde jedoch nicht umgesetzt. Die Hallennummern 1, 3a und 3b fordern auf, die Reihe logisch zu vervollständigen. Die Mitarbeiter des LSL werden sicher nicht lange um eine Lösung verlegen sein.

M. Eng. Steffen Dix ◊

Stefanie Manger ◊

Info & Kontakte

Labor für Stahl- und Leichtmetallbau GmbH

Römerstraße 23

86438 Kissing

Tel. 089 1265 2611

www.laborsl.de