Lieber intern Plasmaschneiden

Dreimal schneller mit eigener SchneidanlageGegen Ende der 1980er-Jahre hat sich Plasmaschneiden als produktives Verfahren für Bleche und Platten etabliert. Die frühen Plasmaschneider waren nicht nur teuer und groß, sondern auch langsam. Heutige Modelle sind fit für Industrie 4.0, das Unternehmen G-L Metallbau in Kirchlengern hat investiert.

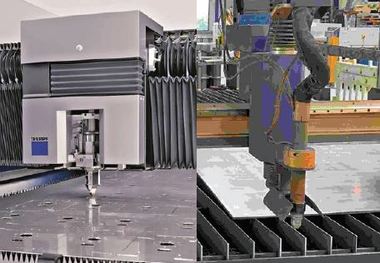

Um Metalle wie Edelstahl oder Aluminium zu schneiden, wurde in den 1950er-Jahren das Plasmaschneiden entwickelt. Dabei trennt ein über eine Düse beschleunigter Strahl aus heißem Plasma elektrisch leitfähige Materialien. Im Gegensatz zum traditionellen Metallsägen-Schneiden produzieren Plasmaschneider keine Metallspäne. Frühere Anlagen waren groß und im Vergleich zu ihrer damals noch relativ langsamen Arbeitsweise sehr teuer. Deshalb wurden Plasmaschneidmaschinen zunächst vor allem für wiederholende Schnittmuster in der Massenproduktion eingesetzt.

Analog zu sämtlichen Werkzeugmaschinen gab es ab Anfang der 1990er-Jahre auch Plasmaschneider mit CNC-Technologie. Diese Anlagen waren zwar flexibler, doch in der Regel auf das Schneiden von flachen Stahlblechteilen mit lediglich zwei Bewegungsachsen beschränkt.

Seit etwa zehn Jahren entwickeln Hersteller nun komplett neuartige Maschinen, die mit kleineren Düsen und dünneren Plasmalichtbögen eine lasernahe Präzision ermöglichen. Da die Anlagen einen sehr heißen, lokalisierten Strahl zum Schneiden erzeugen, sind sie vor allem für das Schneiden und Schweißen von Blechen in gebogenen oder abgewinkelten Formen nützlich. Durch die hohe Geschwindigkeit und Präzision der Schnitte bei vergleichsweise niedrigen Kosten eignen sich die zunehmend digital gesteuerten CNC-Anlagen nicht nur für große Industrieunternehmen, auch in kleineren Metallbaubetrieben kommen Plasmaschneider immer häufiger zum Einsatz.

Zeitersparnis vor Kostenersparnis

„Mit einem Plasmaschneider ab der ersten Minute Geld zu verdienen, wäre eine falsche Erwartung“, sagt Marco Große-Loheide, Inhaber von G-L Metallbau im nordrhein-westfälischen Kirchlengern. Vor mehr als 30 Jahren als Einzelfirma von seinem Vater gegründet, erwirtschaften heute 15 Mitarbeiter auf einer Fläche von rund 2.500 Quadratmetern einen Umsatz von etwa 1,5 Millionen Euro.

Gut die Hälfte davon entfällt auf die Herstellung von Fluchttreppen und Balkonen — von der statischen Berechnung, über das Vorplanen mit 3D-CAD-Systemen bis hin zum Zuschneiden des Materials und der Montage. Zu den Auftraggebern gehören neben Gewerbekunden auch kommunale Einrichtungen und Privathaushalte. Außerdem bietet das Unternehmen Überdachung sowie Geländer an, fertigt und montiert Stahlkonstruktionen für Maschinen- und Anlagenbauer und stellt Beschläge für die Möbel- und Küchenindustrie her.

Von Extern nach Intern

Bis vor fünf Jahren hat Große-Loheide Rohre und Bleche für Treppen und Geländer oder Stahlträger zum Zuschneiden an einen externen Dienstleister gegeben. „Als die Kosten für diesen externen Arbeitsprozess auf fast 60.000 Euro im Jahr gestiegen sind, habe ich beschlossen, einen Plasmaschneider anzuschaffen, um im eigenen Betrieb zuschneiden zu können.“ Zu den Anschaffungskosten von etwa 120.000 Euro kamen weitere 30.000 Euro für notwendige Installationen, wie etwa das Verlegen größerer Stromleitungen oder den Anschluss an das interne Netzwerk.

Innerhalb von sieben bis acht Jahren nach Kauf hat sich die Anschaffung eines Plasmaschneiders für seine Firma amortisiert, rechnet der Unternehmer. Für ihn sei die Anlage vor allem eine Investition in die Zukunft gewesen. Neben der Unabhängigkeit von externen Dienstleistern sieht Große-Loheide einen weiteren Vorteil der Maschine in der Zeitersparnis. Musste das Material früher zu einem rund 30 Minuten entfernten Blechbearbeiter gefahren und nach dem Zuschnitt wieder abgeholt werden, passiert der Arbeitsschritt des Zuschneidens heute intern etwa dreimal so schnell: „Früher vergingen zum Teil zwei Wochen vom Ausmessen vor Ort bis zur Montage beim Kunden. Wenn wir heute dienstags ausmessen, können wir oft donnerstags schon montieren“, beschreibt der Inhaber einen Nutzen seiner Anschaffung, der vor allem im Kundenservice eine große Rolle spielt.

Robust und leicht zu bedienen

Im Einsatz bei G-L Metallbau ist der Plasmaschneider Jantar der Marke Eckert. Dessen Schneidbreite lässt sich auf 1.500, 2.000, 2.500 oder 3.000 Millimeter einstellen bei einer Schnittgeschwindigkeit von 25 Metern in der Minute. Die hohe Energiedichte des Lichtbogens bringt bei einer Temperatur bis 30.000 Grad Celsius alle leitfähigen Metalle wie zum Beispiel Edelstahl, Baustahl oder Aluminium, die 0,5 bis 100 Millimeter dick sind, zum Schmelzen. Dabei bläst ein Gasstrahl in das geschmolzene Metall eine Schnittfuge. Um die Winkelabweichung, die bei dieser Art des Schneidens entsteht, zu minimieren und ein präzises Einlenken des Plasmabogens zu ermöglichen, arbeitet die Anlage mit einer modernen High-Definition-Plasmatechnologie. Antrieb und Führung basieren in Auf-ab-Bewegung, genannt Z-Achse, auf hochpräzisen Kugelumlaufspindeln sowie dynamischen Servoantrieben. So ist ein idealer Abstand zwischen Schneidbrenner und Material gewährleistet, was für eine hohe Schnittqualität sorgt.

Der Plasmabogen verfügt serienmäßig über einen Kollisionsschutz, eine elektronische und mechanische Erstfindung sowie eine High-Speed-Höhenabtastung. Daneben ist die Anlage auch mit einem Autogenbrenner ausgestattet, der sich besonders zum Schneiden großer Materialstärken eignet. Der Brenner kann ebenfalls mit Höhenabtastung, einer automatischen Zündung sowie manueller Schneidwinkelverstellung ausgestattet werden. Um eine hohe Laufruhe zu erreichen, besteht die Konstruktion des Schneidportals aus geschweißten Stahlprofilen. „Zur Anlage gehört ein modular aufgebauter Schneidtisch, der statisch freisteht und dadurch besonders stabil ist“, erklärt Große-Lohheide. Der Tisch verfügt über einen herausnehmbaren Rahmen. „So lässt sich mit wenigen Handgriffen die gesamte Auflagefläche freilegen und die Schlackewannen können bequem entleert werden.“ Zusätzlich verfügt der Schneidtisch über ein intelligentes, CNC-gesteuertes Absaugsystem. Gesteuert wird der Plasmaschneider über einen freistehenden CNC- Touch-Screen, der vom Hersteller auch als mitfahrende Variante angeboten wird.

Kapazität noch nicht erschöpft

Im Betrieb von Marco Große-Lohheide wird der Plasmaschneider vorwiegend genutzt, um Bleche und Rohre für verschiedene Kundenaufträge aufs richtige Maß zu schneiden. Insgesamt sind fünf Teammitglieder auf das Bedienen des Plasmaschneiders geschult. Während im laufenden Betrieb jeweils zwei Mitarbeiter direkt an der Maschine arbeiten, bedient ein weiterer Facharbeiter die Anlage, die eine Schnittstelle zum internen Netzwerk hat, von einem PC im Büro aus. „Der Schneideprozess wird digital gesteuert und über Sensoren anhand von Kennzahlen überwacht“, erklärt der Inhaber. Die Maschine setze nahezu vollautomatisch alle Programmparameter um. Auf der browserbasierten Bedienoberfläche sind nicht nur sämtliche Informationen zum Arbeitsablauf anschaulich dargestellt, es lassen sich auch Verbrauchsprognosen erstellen, Handlungsempfehlungen anzeigen oder Wartungstermine errechnen.

Etwa drei Stunden am Tag läuft der Plasmaschneider bei G-L Metallbau derzeit im Schnitt. „Die Kapazität der Anlage ist längst nicht ausgeschöpft“, so Große-Loheide. Seine Vorstellung, mit der Anschaffung der Anlage direkt neue Kunden zu gewinnen, etwa für individuelle Designobjekte oder Kunstwerke aus Stahl, hätte sich noch nicht wie gewünscht realisieren lassen. „Dazu ist die Dichte an Plasmaschneidern in unserer Region einfach zu hoch.“ Aufgrund einer steigenden Nachfrage kämen jedoch immer mehr Mitbewerber an die Grenzen ihrer Auslastung. „Wir dagegen haben noch ausreichend Luft für individuelle Kundenaufträge“, betont der Geschäftsführer.