Plasma- versus Laserschneiden

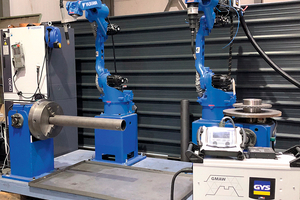

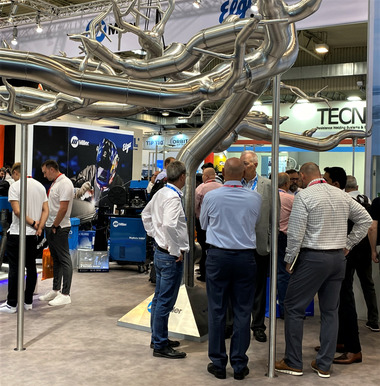

Technik & Integrator machen´s möglichWenn Schweiß- oder Schneidprozesse automatisiert werden, ist der Anwender in guten Händen, wenn er nicht nur von einer stimmigen Ausrüstung, sondern ebenso von der langjährigen, professionellen Erfahrung des Integrators profitiert. In einer gys-Fallstudie wurde das konventionelle Druckluft-Plasmaschneiden mit dem Qualitätsschnitt des Laserschneidverfahrens verglichen. Der Test weckte Neugier; um die Schweißanlage in der Yaskawa-Roboterwerkstatt in Windeck hatte sich eine Zuschauertraube gebildet.

In dem kleinen Ort Windeck, im Rhein-Siegkreis, befindet sich auf einem 70.000 qm großen Areal die Landfabrik in der Werkhalle eines vor Jahrzehnten stillgelegten Kabelwerks. Das Industrie-Denkmal erfuhr in den letzten Jahren eine umfassende Revitalisierung. Heute finden hier, unter anderem, Start-ups ein geschichtsträchtiges Zuhause. Vor allem wird hier technisches Wissen ganz praktisch vermittelt. Grund genug für den japanischen Automationsexperten Yaskawa, an diesem Ort eine Roboterwerkstatt einzurichten.

Das neue Testareal nutzte der Mönchengladbacher Antriebsspezialist Kettec, der zugleich Integrator und Yaskawa-Partner in Deutschland ist, und lud nach vielversprechenden Vorversuchen im Herbst 2024 seinen industriellen Endkunden und die Anwendungstechniker der beteiligten Hersteller in die Landfabrik zur Generalprobe ein.

Als entscheidende Akteure wurden die Plasma-Schneidstromquellen aus der NeocutBaureihe des französischen Schweiß- und Schneidgeräteherstellers gys in Anbindung mit dem Roboter AR 1440 des Branchenprimus Yaskawa ins Rennen geschickt. Das Ziel für die Plasmaschneidanlage war hoch gesteckt, sie sollte die definierten Rohlinge nahezu in der Schnittqualität trennen, wie dies der Laserschneidanlage gelungen war.

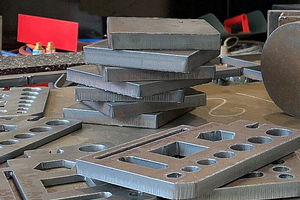

Die Aufgabenstellung für die Challenge gab ein Kunde von Kettec vor, der nicht genannt werden möchte. Er hatte die vorgelegten vom Laser geschnittenen Rohlinge in großer Stückzahl bei einem externen Dienstleister in Auftrag gegeben. Die Halbzeuge bezieht er für die Herstellung von Absperrpfosten. Ob die Plasmaanlage den Wettbewerb mit der Qualität des Laserschnitts aufnehmen kann, weckte Neugierde. Die zufällig am selben Tag im gleichen Haus tagenden Yaskawa Europa-Manager kamen in einer Besprechungspause zur Testvorführung. Sie wollten dabei sein und selbst beobachten, ob die Plasmaschneidanlage Rohlinge mit vergleichbarer Schnittqualität herstellen konnte, wie sie das Muster des Kunden nachwies.

Die Beschreibung des Rohlings: Rohre mit einem Rechteckquerschnitt von 200 mm x 100 mm und Rundrohre mit einem Durchmesser bis zu 200 mm und Wandstärken bis zu 10 mm sollen qualitativ hochwertig, also unter Verzicht von notwendigen Nacharbeiten vor dem Lackieren geschnitten werden. Die anzubietende Anlage muss, so lautete die Vorgabe, außerdem hochflexibel sein, denn in den Rohren sind zusätzlich form- und lageabhängig Schlüsselzylinderaufnahmen gratfrei mit einer Toleranz von +-0,5 mm zu schneiden. Die jeweiligen Schnittbilder sollen qualitativ dem eines Laserschnitts gleichen.

Der Kettec Vertriebsleiter, Joachim Schmitz, kennt den Betrieb des Kunden gut. Er weiß, dass eine betriebsfertige Roboterlaserschneidanlage schnell einer Investition von einer halben Million Euro gleichkommen kann. Er war nicht überrascht, als sein Kunde ihn aufforderte, eine wirtschaftlich attraktivere Alternative vorzuschlagen.

Im Laufe der letzten Jahre konnte Kettec bei diesem Hersteller mehrere Schweißroboteranlagen aufstellen. Der Umgang mit der Yaskawa-Robotik war den Mitarbeitern in der Fertigung also gut vertraut. So empfahl er – nach positiven Vorversuchen bei gys in Aachen – eine zirka 80.000 Euro teure betriebsfertige, roboterbasierte Kettec-Yaskawa-gys Plasmaschneidinstallation.

An diesem sonnigen Herbsttag wollte Joachim Schmitz mit seiner kleinen Challenge in Windeck dem Betriebschef und dem Produktionsleiter seines Kunden beweisen, dass diese viel günstigere Lösung der Aufgabenstellung gleichermaßen gerecht werden kann.

Die Beschreibung der Versuchsinstallation :

Yaskawa Werkstück-Positionierer mit Backenfutter

Yaskawa Motoman Roboterarm Modell AR 1440, 12 kg Tragfähigkeit, Reichweite 1440 mm

wasserbefüllte Schlacke-Auffangwanne

GYS Plasmaschneider NEOCUT 125 mit HF –freier Zündung, digitaler Automationsschnittstelle CNC 2 und dem GYS Automatenbrenner AT 125

Mobile Rauchgasabsaugung

Bei der Wahl des gys-Plasmaschneiders wurde bewusst auf eine Hochfrequenzzündung (HF) verzichtet. Der Grund: Die HF Zündung erzeugt eine sehr hohe Spannung, die z.B. bei WIG Schweißanlagen üblich ist. Sie entwickelt eine extrem hohe Frequenz bei geringer Ampere Leistung. HF Spannungen fließen aber nicht im Leiter, sondern um diesen herum. Das kann zu Störungen von SPS, CNC- oder Robotersteuerungen führen und erfordert deshalb eine starke Abschirmung. Hauptschwachstelle ist dabei die CTA Box, die in der Regel mit der Steuerung verbunden ist und somit den direkten Zugang zur Elektronik eröffnet. Zum Versuchsaufbau gehörte keine schützende Einhausung.

Der Ablauf:

− Positionierung der Werkstücke

− Programmierung der Schneidkonturen

− Testlauf ohne Schneidbetrieb

− Einstellung der Schneidparameter

− Testlauf mit Schneidbetrieb

− Auswertung der ersten Ergebnisse

− Anpassung der Brennerpositionierung

− Optimierung der Schneidparameter

− mehrfache Wiederholungen

Begonnen wurde mit den dünnwandigsten Werkstücken (3 mm) des Kunden, weil bei diesem Material die Gefahr des Verzugs durch hohe Energieeinbringung nicht unerheblich erschien. Während des Schneidvorgangs beobachteten die Anwendungstechniker den Plasmastrahl und dessen Ablenkung. Mit den gewonnenen Erkenntnissen veränderten sie die Synergie zwischen dem Schneidstrom und der Schneidgeschwindigkeit, sodass die Wärmeeinbringung minimiert, ein Verzug fast vollständig vermieden und die Schnittqualität ständig verbessert

wurde.

Ausgehend von einem Anfangsschneidstrom von 45 Ampere und einer Anfangsschneidgeschwindigkeit von 60 cm/min steigerten die Techniker die Einstellungen schrittweise auf 70 Ampere und 120 cm/min. Damit entsprach die Geschwindigkeit nahezu der eines Laserschnitts.

Fazit

Die positiven Ergebnisse des Plasmaschneidens bei diesem verzugsanfälligen, dünnwandigen Material überraschten den industriellen Anwender und die Robotik-Experten. Diese Genauigkeit und Feinheit der Schnitte und die Einhaltung der Toleranzen übertraf ihre Erwartungen. Nach dem Einstechen wurden die voreingestellten Radien in den Rechteckausschnitten exakt abgefahren und die einzubringenden Zylinderschlossausschnitte konnten entsprechend den Vorgaben gefertigt werden. Das Anfasen der Rohre zur Schweißnahtvorbereitung erfolgte mit geringster Gratbildung.

„Wir würden natürlich nie behaupten, dass Plasmaschneiden in jedem Anwendungsfall das Laserschneidverfahren ersetzen kann, aber als erfahrener Integrator erbrachten wir heute den Nachweis“, resümierte Joachim Schmitz, „dass bei genauer Analyse des Kundenbedarfs technische und wirtschaftlich interessante Alternativen möglich sind.“

Weitere Tests sollen das heute schon sehr gute Ergebnis verbessern. Bei der Entscheidungsfindung werde sicherlich auch die hohe Flexibilität der vorgestellten Lösung eine Rolle spielen, so Schmitz. Die extrem kurzen Rüstzeiten bei der Umstellung von Schweißen auf Schneiden mit nur einem Roboter haben die Zuschauer ebenfalls sehr beeindruckt.

Yaskawa Area Sales Manager, Björn Matern, der den Testablauf begleitete, kommentierte: „Für unsere künftige Arbeit gewannen wir sehr wichtige neue Erkenntnisse.“

An diesem Herbsttag stand schließlich für alle Beteiligten in der Windeckschen Landfabrik fest, dass auf der Suche nach wirtschaftlichen Lösungen mit den Erfahrungen und Fertigkeiten der Techniker und Integratoren die hohe Qualität der Ausrüstung den Unterschied macht.

Info & Kontakte

Kettec

Joachim Schmitz

Tel. 02161/53952-13

j.schmitz@ketTec.de

GYS Schweissen

Michael Werth

Tel.: 0160 5645661

m.werth@gys.fr

Plasma- vs. Laserschneiden

Beide Verfahren sind etablierte Methoden zum Schneiden von Metallen und anderen Materialien. Hier ein Vergleich:

Plasmaschneiden

1) Technologie:

a. Ein elektrisch erzeugter Plasmastrahl, der extrem heiße, ionisierte unter Druck gesetzte Gase verwendet, um das Material zu schmelzen und zu entfernen.

b. Funktioniert nur mit elektrisch leitenden Materialien.

2) Geeignete Materialien:

a. Metalle wie z.B. Stahl, Edelstahl, Aluminium, Messing und Kupfer.

3) Stärke des Materials:

a. Bis zu 80 mm oder mehr, je nach Material und Maschine.

4) Geschwindigkeit:

a. Schnell bei stärkeren Materialien.

b. Langsamer als Laserschneiden bei dünnen Materialien.

5) Präzision:

a. Niedriger im Vergleich zum Laserschneiden.

b. Breitere Schnittfugen (ca. 1 bis 2 mm) und rauere Schnittkanten.

6) Kosten:

a. Niedrigere Anschaffungs- und Betriebskosten.

b. Verschleißteile wie Düsen und Elektroden verursachen laufende Kosten.

7) Anwendung:

a. Metallbau, Schwerindustrie, Bauwesen, Reparaturen und Schiffsindustrie.

b. Grobe, schnelle Schnitte, kann nur selten für filigrane Arbeiten eingesetzt werden.

Laserschneiden

1) Technologie:

a. Nutzt einen fokussierten Laserstrahl, um das Material durch Schmelzen, Verbrennen oder Verdampfen zu trennen.

b. Funktioniert über verschiedene Lasertypen wie CO2- oder Faserlaser.

2) Geeignete Materialien:

a. Metalle, Kunststoffe, Holz, Keramik, Glas, Papier.

b. Flexibler bei Materialarten, auch nichtleitende.

3) Stärke des Materials:

a. Ideal für dünne bis mittelstarke Materialien (ca. 0,1 bis 30 mm).

b. Einschränkungen bei sehr starken Materialien.

4) Geschwindigkeit:

a. Sehr schnell bei dünnen Materialien.

b. Mit steigender Materialstärke langsamer.

5) Präzision:

a. Höchste Präzision mit minimalen Schnittfugen (ca. 0,1 mm).

b. Glatte Kanten, ideal für filigrane Arbeiten und Designs.

6) Kosten:

a. Höhere Anschaffungs- und Betriebskosten.

b. Energieintensiver und teurere Wartung.

7) Anwendung:

a. Elektronik, Automobilindustrie, Schmuckherstellung, Architektur und Prototypenbau.

b. Besonders geeignet für präzise, saubere Schnitte und Gravuren.