Mehr als nur Fassade

Technik und Trends bei VHFMit vorgehängten hinterlüfteten Fassaden (VHF) können nicht nur kühne Architekturentwürfe verwirklicht werden, sondern sie erfüllen auch alle Anforderungen an eine wirtschaftliche, nachhaltige und energetische Bauweise. Das Bekleidungsmaterial besteht oft aus Aluminium, Stahl oder Edelstahl. Dieser Markt wächst, Metallbauer können sowohl bei der Fertigung als auch bei der Montage profitieren.

VHF ist eine Fassadentechnik, die bei modernen Zweckgebäuden genauso Verwendung findet wie bei einfachen Gewerbehallen. Im privaten Hausbau ist sie bisher seltener anzutreffen, wobei das regional durchaus verschieden ist. Vor allem greifen Architekten gern auf diesen Fassadentyp zurück, „weil man mit VHF zeitgemäße Baukultur gestalten kann“, so Ronald Winterfeld, Geschäftsführer des Fachverbandes Baustoffe und Bauteile für vorgehängte hinterlüftete Fassaden e.V. (FVHF).

Fassade der Zukunft. Die Möglichkeiten für moderne Architektur begründen sich in der Vielseitigkeit von vorgehängten hinterlüfteten Fassaden, sowohl was die einsetzbaren Materialien als auch die Gestaltung betrifft. „Ein grundsätzlicher Vorteil von VHF ist die Vielfalt der Einzelkomponenten. Diese lassen sich wie ein Systembaukasten fast beliebig nach bauphysikalischen, gestalterischen und auch nach wirtschaftlichen Gesichtspunkten kombinieren“, erläutert Winterfeld. Damit können die Fassaden praktisch auf alle Anforderungen reagieren, einschließlich der hohen Vorgaben der Energieeinsparverordnungen für Gebäude (EnEV).

Und so ist es kein Wunder, dass die einst tristgrauen Baukörper der Großstädte zunehmend mit Fassaden aus Glas, Keramik, Stahl oder Aluminium verkleidet werden und die Metropolen trotz immer dichter werdender Bebauung freundlicher und transparenter wirken. Dabei scheinen der Fantasie keine Grenzen gesetzt, wenn zukünftig LED-bestückte Außenwände die Häusergiganten in Lichtskulpturen verwandeln oder Videoanimationen über riesige Gebäudefronten flackern. Als sogenannte Medienfassaden bieten sie völlig neue Nutzungs- und Gestaltungsmöglichkeiten. Experten künden für das 21. Jahrhundert bereits programmierbare Gebäudeoberflächen an, die sich aktiv verändern können und weit mehr als ein nur reiner Werbeträger sind. Winterfeld bestätigt, dass das Zukunftspotenzial solcher Entwicklungen nicht zu unterschätzen ist.

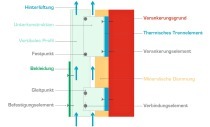

Garantiert gutes Raumklima. Ein Blick in die Vergangenheit verrät: Das Konstruktionsprinzip von VHF ist nicht neu. Seit Jahrhunderten werden Fassadenbereiche von Gebäuden mit Schieferplatten, Holzschindeln oder Ziegeln vor rauem Wetter geschützt. Aus dieser Tradition heraus hat sich ein modernes Fassadensystem entwickelt, das heutigen Anforderungen hinsichtlich Technik, Nachhaltigkeit, Ästhetik und Langlebigkeit entspricht. Wurden früher vorgehängte hinterlüftete Fassaden lediglich auf einer Holzlattung zusätzlich vor der Hauswand befestigt, oftmals auch ohne eine Dämmschicht dazwischen, so sind heute der mehrschalige Aufbau und die konstruktive Trennung von Wärmedämmung und Witterungsschutz charakteristisch. Der dazwischen liegende Hinterlüftungsraum stellt durch den entstehenden Belüftungsstrom die bauphysikalische Funktion bezüglich Tauwasserschutz sicher, lässt das Gebäude atmen und trocknet auch diffundierende Feuchtigkeit aus. Damit bleibt die Dämmung dauerhaft trocken, was zu einem hervorragenden Raumklima führt und Schimmelbildung verhindert.

Sogar bei extremer Schlagregenbeanspruchung, wie sie bei Hochhäusern und Gebäuden in exponierter Lage vorkommt, wurde das Prinzip der VHF in der Norm DIN 4108-3 als besonders schlagregensicher eingestuft. Selbst dann, wenn die Fassade geplant mit offenen Fugen bis zu 10 mm horizontal oder vertikal verlegt wird.

Variantenreiche Fassaden. Durch die kon- struktive Trennung der einzelnen Schichten können die Komponenten auf spezielle Eigenschaften optimiert werden. So wird die Bekleidungsschicht hinsichtlich Farbe, Form, Material zum einen auf die Architektur und den Nutzungszweck eines Gebäudes abgestimmt, zum anderen gewährleistet sie Witterungsschutz. Als Materialien sind beispielsweise Elemente üblich aus Faserzement, HPL und Schichtpressstoff, Glaskeramik, Glas auf Trägerplatten, Metallen wie Aluminium, Stahl, Edelstahl, Kupfer und Zink, Aluminiumverbundplatten, Naturstein, Keramik, Feinsteinzeug oder Ziegel sowie aus Holz und Holzverbundplatten. Auch Putzträgerplatten oder Solarelemente finden bei der VHF Verwendung.

Die Wärmedämmschicht, die direkt auf dem Baukörper montiert wird, muss die gewünschten Dämmwerte erfüllen und ist in Art und Dicke des Dämmmaterials – unter bestimmten Vorgaben – frei wählbar. Zwischen beiden Schichten befindet sich die vertikale und ggf. horizontale Unterkon-struktion mit Verankerungs-, Verbindungs- und Befestigungselementen, jeweils für die Dämm- und Bekleidungsschicht und – soweit erforderlich – Brandsperren. Aus Gründen des Brandschutzes müssen für Gebäude ab einer bestimmten Bauhöhe sämtliche Materialien die Klasse A1 bzw. A2 „nicht brennbar“ erfüllen.

Metallbauwissen gefragt. Metallbauer sind beim Thema Fassade vor allem dann gefragt, wenn es sich um Blechfassaden oder Unterkonstruktionen aus Metall für Fassadensysteme handelt. Für die Fertigung einfacher Elemente aus Aluminium ist beispielsweise ein herkömmlicher Maschinenpark mit Schwingschnittschere und Schwenkbiegemaschine ausreichend. „Das A und O bei Fassaden ist vor allem ihre Maßhaltigkeit“, sagt Stefan Thiel, Geschäftsführer von Thiel Montage aus Feucht bei Nürnberg. Sein Unternehmen hat sich seit mehreren Jahrzehnten auf Fassadenbau und Fassadenverkleidungen spezialisiert und produziert und montiert sie selbst.

Fassadenbau ist ein individuelles Geschäft, sagt Thiel und darum sitzt er permanent mit Architekten an einem Tisch. „Unser Ziel ist ja, den gestalterischen Wunsch des Architekten und des Bauherrn technisch einwandfrei und wirtschaftlich günstig umzusetzen.“ In der Regel übernimmt er die Ausschreibungen und die Leistungsverzeichnisse für die Fassaden. Als Mann der Praxis kennt er die Punkte, auf die es ankommt. Häufig verarbeitet seine Firma Alucobond, ein wetterfestes Verbundmaterial, das aus zwei Aluminium-Deckblechen mit einem Kunststoffkern besteht. Es ist leicht, biegesteif und besonders plan. „Das macht nicht nur die Verarbeitung einfach, sondern erleichtert auch die Montage“, erklärt Thiel. Natürlich verwendet er auch andere, gängige Materialien, wie zum Beispiel Fassadenprofile von Kalzip, Rockpanel oder Eternit, Fassadenmaterial aus Aluminium, Titanzink, Glas-Verbundwerkstoffen oder Keramik sowie HPL-Platten.

Individuelle Unterkonstruktion. Flexible Fassaden brauchen flexible Technik. Darum verwendet das Metallbauunternehmen Thiel keine Unterkonstruktionen von der Stange. Aus Erfahrung weiß Thiel: „Systemlösungen sind für die vielen individuellen Bauaufgaben nicht optimal, die sind zu starr.“ Ca. 100 unterschiedliche Profile bezieht sein Unternehmen aus verschiedenen Presswerken. Doch auch diese große Vielfalt reicht nicht aus, um sämtliche Fassadenwünsche zu erfüllen. „70 bis 80 % aller Projekte können wir mit den vorhandenen Profilen abdecken. Für besondere Architekturentwürfe müssen wir immer wieder mal objektbezogene Profile entwickeln und diese pressen lassen“, erläutert er. Konstruktiv seien die nicht ganz simplen Profile ausgetüftelt, sagt er, denn an die Statik werden hohe Anforderungen gestellt, wenn die schweren Bekleidungsschichten auch dynamischen Kräften sicher standhalten müssen.

Und für die Konstruktion muss er gerade stehen, auch wenn es für eine Fassade kein Gesamtprüfzeugnis gibt und geben kann. „Fassadenbau ist immer Konstruktionsbau, jedes System ist unterschiedlich“, so Thiel. Aber es gibt für die einzelnen Komponenten wie Dübel, Anker, Befestiger oder Bekleidungswerkstoffe Zulassungen und Prüfzeugnisse und für die verschiedenen handwerklichen Techniken Fachzertifizierungen. „Die Herausforderung liegt darin“, erläutert Thiel, „dass Konstrukteur und Statiker dieses Puzzle zusammenfügen müssen, damit es allen gesetzlichen Anforderungen entspricht. Auf dieser Grundlage erarbeiten wir dann einen Standsicherungsnachweis für die Fassade.“

Spezialist für Blechfassaden. Für geometrisch komplizierte Fassaden, außergewöhnliche oder besonders große Projekte können Metallbauer auch auf Firmen wie die Pohl-Gruppe zurückgreifen. Das Unternehmen mit Hauptsitz in Köln, fünf Niederlassungen in Deutschland sowie einer in den USA bietet alles zum Thema Blechfassaden an – von der Planung über die Fertigung bis zur Montage. Bernhard Hanschen, Technischer Leiter Projektbau, erläutert die Möglichkeiten: „Wir arbeiten entweder als Zulieferer für den Metallbau oder können komplette Projekte auch als Rundum-Sorglos-Paket abwickeln.“ Wer als Metallbauer beispielsweise nicht über den entsprechenden Maschinenpark verfügt oder gerade einen Fertigungsengpass hat, kann von Pohl Unterstützung erhalten. „Manchmal bekommen wir nur einen Satz Zeichnungen, erstellen ein Angebot und fertigen die Teile. Und manchmal arbeiten wir mit Metallbauern bereits ab der Ausschreibungsphase eng zusammen“, sagt Hanschen. Oft wird dann sogar gemeinsam montiert: Der Metallbauer beschränkt sich zum Beispiel auf die Fenster, die Firma Pohl übernimmt die Fassade.

Fassade ist Visitenkarte. Spaß macht es ihm und seinen Kollegen vor allem, wenn etwas ganz Besonderes gefragt ist. „Dann gehen wir mit dem Skizzenblock ins stille Kämmerlein und brüten die Umsetzung der zum Teil exotischen Architekturentwürfe aus.“ Oft kommen dabei ein neues Befestigungssystem oder einmalige Fassadenelemente heraus. Als Beispiele nennt er das One World Trade Center in New York City und die Centrum Galerie in Dresden. Deren charakteristische Aluminiumwaben mit einem Gewicht von je 25 kg wurden aus sechs einzelnen Blechtafeln in einer extra angemieteten Halle vor Ort zusammengebaut, „um nicht zu viel Luft zu transportieren“, so Hanschen. Auch daran muss gedacht werden. Hohe technische Kompetenz war auch beim One World Trade Center gefragt. Die Außenkanten des Wolkenkratzers wurden mit Paneelen aus speziell gewalzten Edelstahlblechen verkleidet.

Ein Trend freut ihn ganz besonders: Viele Bauherren sind unterdessen bereit, in hochwertige Fassaden zu investieren und sich vom rein Funktionellen zu verabschieden. „08/15 gibt’s genug“, sagt er und erzählt vom holländischen Bauherrn der Centrum Galerie. Der hätte ihm mal gesagt: „Dieses Gebäude wird das Juwel unter allen meinen Einkaufszentren. Da sind Materialeinsatz und Kosten untergeordnet.“

Das ist zu beachten. Bernhard Hanschen betont, „ein Metallbauer sollte wissen, dass sich eine Fassade je nach Temperatur ausdehnt oder zusammenzieht“. Bei falscher Montage kann es zu Zwängungen und Folgeschäden kommen, sodass Bleche beispielsweise die Schraubenköpfe abscheren und ganze Fassadenteile herunterfallen können. „Vor drei Jahren haben wir aus diesen Gründen eine 5.000 qm Fassade saniert.“ Auch Windlasten, Schnee und Eis seien bei Fassadenkonstruktionen zu berücksichtigen. Bei starker Sonneneinstrahlung könnten insbesondere Metallfassaden wie ein großer Spiegel wirken und zur Gefahr für die Luftfahrt und Vögel werden. „Dann kommt es auf die Bearbeitung oder Beschichtung der Oberflächen an“, erklärt Hanschen und verweist auf mechanische Verfahren wie Prägen oder Schleifen, aber auch auf farbige Beschichtungen. Neben dem gebräuchlichen Pulverlack-Einbrennlackieren können Materialien PVDF-beschichtet, eloxiert, verzinkt oder oberflächengefärbt als Tafelmaterial bzw. teilweise sogar auf Coil gewickelt geliefert werden. PVDF-Beschichtungen sind High-Performance-Lackierungen auf Basis von Polyvinylidenfluorid. Sie sind hochelastisch, extrem chemikalien- und wetterbeständig und teilweise graffitiresistent. „Sie sind der Mercedes unter den Lacken“, sagt Hanschen. Trendig sind zur Zeit auch Oberflächen, bei denen der Metallcharakter sichtbar bleibt. Eloxalverfahren und bestimmte Lacke mit Glitzereffekten gehören dazu.

Materialmix ist „in“. Die gebräuchlichsten Metalle im Fassadenbau sind Aluminium und Edelstahl. Dabei werden Tafeln von erstaunlicher Dicke verarbeitet. Im Aluminiumbereich sind das je nach Tafelgröße zwei, drei oder vier Millimeter, bei Stahl und Edelstahl immerhin noch ein bis zwei Millimeter. „Grund sind zum einen die Windlasten, die ein Blech zum Flattern bringen oder schon mal bleibend verformen können. Aber auch die Verarbeitungsmöglichkeiten stoßen bei dünnen großen Blechen an ihre Grenzen“, sagt Hanschen. Als stabilisierend erweisen sich Sicken und Noppen oder durch Tiefziehen und Biegen verformte Bleche. Für kostengünstige Lösungen sind daher Bleche in Trapez- oder Wellenform oder aus Streckmetall bevorzugt geeignet.

Hanschen hat beobachtet, dass Architekten immer häufiger einen Materialmix verwenden, um der Eintönigkeit zu entfliehen. Die Klassiker Glas, Aluminium und Edelstahl werden dann mit Fassadenelementen aus Keramik, Cortenstahl oder Verbundmaterialien kombiniert. Stefan Thiel bestätigt den Trend zu Mischfassaden: „Um Gebäude individueller zu gestalten. Fassaden haben oft eine technische, kühle Anmutung, noch dazu wenn sie aus kalten Materialien gefertigt sind. Dann sind Farben und teils gegensätz-liche Werkstoffe gefragt, um zum Beispiel einzelne Gebäudeteile zu akzentuieren.“

Wirtschaftlich und nachhaltig. Weil sämtliche Materialien der VHF überwiegend mechanisch miteinander verbunden und damit wieder lösbar sind, ist bei Demontage die sortenreine Zerlegung und Rückführung in den Wertstoffkreislauf möglich. Bei Bedarf können einzelne Komponenten auch wieder verwendet werden. „Nachhaltigkeit kann nicht besser erfüllt werden“, betont Ronald Winterfeld stolz und fährt fort: „Auch die Tatsache, dass VHF zu den schadensärmsten Fassadensystemen gehören, zeigt, dass die Bauphysik gut funktioniert. Schadensberichte der Versicherungsgesellschaften belegen das.“ Außerdem verfügen VHF über eine lange Lebensdauer und haben einen sehr geringen Wartungs- und Instandhaltungsaufwand. „Nimmt man die Nutzungsdauer eines Gebäudes zum Maßstab, sind sie gegenüber Wärmedämmverbundsystemen mit Verputz trotz höherer Erstinvestitionskosten wirtschaftlicher“, so Winterfeld.