Sichtprüfung nach EN 1090

Ein Muss, unabhängig von der EXCDie Normenreihe DIN EN 1090 fordert die Sichtprüfung aller Schweißverbindungen, unabhängig von der Execution Class (EXC) des Bauteils.

Qualifikation des Prüfers

Nach dem Regelwerk scheint eine Qualifizierung des Prüfers nicht gefordert zu sein. Es heißt: „Die ZfP muss, mit Ausnahme von Sichtprüfungen, durch Personal ausgeführt werden, das für die Stufe 2, wie in EN 473 (neu ISO 9712) definiert, qualifiziert ist.“ Aber: Als Durchführungsnorm für die Sichtprüfung fordert die DIN EN 1090-2 das Regelwerk EN 970 (neu ISO 17636). Hierin wird „qualifiziertes und geeignetes“ Personal gefordert. Es wird empfohlen, das Personal nach ISO 9712 oder einer gleichwertigen Norm auf einer angemessenen Qualifikationsstufe im betreffenden Industriesektor zu qualifizieren. Also: Ein Prüfprotokoll nach ISO 17636 zu unterschreiben, ohne die entsprechende Qualifizierungsstufe nach ISO 9712 zu besitzen, erscheint riskant – insbesondere da sich die Überprüfung der Qualifizierung im Streitfall sehr einfach gestaltet.

Schulung des Prüfers

Neben dem Umgang mit Hilfsmitteln und Normen erfordert die Sichtprüfung Kenntnisse zu den zu erwartenden Ungänzen, den Symbolen in technischen Zeichnungen, optischen Grundlagen und spezielleren Themen wie etwa Korrosion oder Anlauffarben. Der vielschichtige Themenkomplex der Sichtprüfung wird von den SLVen in praxisorientierten Lehrgängen vermittelt. Die Lehrgänge schließen mit einem Zertifikat der Stufe 2 nach ISO 9712 ab. Auf Basis des Zertifikates darf der Kandidat von seinem Arbeitgeber dazu autorisiert werden, Sichtprüfungen normgerecht durchzuführen, diese zu protokollieren und nach Regelwerk zu bewerten.

Hilfsmittel zur Prüfung

Eine normgerechte Beurteilung der Sichtprüfung erfordert häufig Hilfsmittel wie Schweißnahtlehren oder Vergleichsmuster. Bei der Beurteilung von Schweißnähten hat sich die sogenannte Drei-Skalen-Lehre als hilfreich erwiesen. Die einfach konstruierte Lehre ermöglicht das Messen des Wurzeldurchhangs, der Decklagenüberhöhung, des a-Maßes und der Ungleichschenkeligkeit von Kehlnähten, des Kantversatzes und, je nach Ausführung, des Winkels der Schweißnahtvorbereitung.

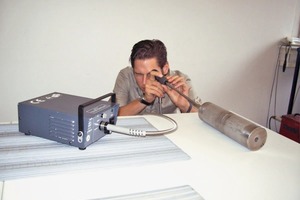

Abhängig von der Prüfbedingung kommen auch komplexere Hilfsmittel wie beispielsweise Endoskope zur Anwendung. Diese Geräte erlauben die Inspektion unzugänglicher Prüfbereiche, wie etwa das Innere von Rohrleitungssystemen. Die Abbildungen (S. 12) zeigen ein Videoendoskop und die Prüfung der Schweißnahtwurzel einer Rohrleitung.

Typische Schäden

Mittels Sichtprüfung werden unterschiedlichste Bauteilschäden festgestellt. Erstaunen löst oftmals der Befund aus, dass nicht alle Schweißnähte vorhanden sind, die nach Zeichnung vorgesehen waren. Bindefehler, Oberflächenporen, Schweißspritzer ungenügendes a-Maß bei Kehlnähten sind weitere typische Befunde von Sichtprüfungen.

Eindringprüfung und Magnetpulverprüfung

In EXC 2, 3 oder 4 ist eine ergänzende ZfP durch Eindringprüfung oder Magnetpulverprüfung gefordert. Ebenso besteht diese Forderung für den Fall, dass mittels Sichtprüfung Oberflächenunregelmäßigkeiten festgestellt wurden. Die ergänzenden Prüfverfahren ermöglichen die Detektion von Ungänzen, wie etwa feinen Rissen, die mit dem bloßen Auge nicht zu erkennen sind. Das zur Anwendung kommende Verfahren ist in Übereinstimmung mit EN 12062 (neu ISO 17635) auszuwählen. Dabei ist zu bedenken, dass die Auswahl des Prüfverfahrens gemäß ISO 9712 Aufgabe von Prüfern der Stufe 3 ist. Das Prüfergebnis kann wesentlich durch die Wahl des Prüfverfahrens beeinflusst sein. So stößt beispielsweise die Eindringprüfung schnell an ihre physikalischen Grenzen, und es können nicht alle Ungänzen gefunden werden. Bei der Eindringprüfung ist zudem zu bedenken, dass dieses Prüfverfahren nach einer Strahlbehandlung der Bauteiloberfläche nicht mehr sicher anzuwenden ist.

Schulung für Eindring- /Magnetpulverprüfungen

Das eingesetzte Prüfpersonal für Eindring- oder Magnetpulverprüfungen muss nach ISO 9712 (früher EN 473) qualifiziert sein. Die Stufe 2 gestattet dem Prüfer die Prüfung durchzuführen und normgerecht zu bewerten. Der Begriff der Qualifizierung umfasst gemäß ISO 9712 die Schulung mit der anschließenden Prüfung sowie die körperliche Eignung und eine industrielle Erfahrungszeit. Sind diese Kriterien erfüllt, kann dies durch eine Personenzertifizierstelle mit einem Zertifikat bestätigt werden.

Dem Arbeitgeber kommt dabei die Aufgabe zu, jährlich einen Sehtest seiner Mitarbeiter durchführen zu lassen und diesen zu archivieren. Geprüft wird hierbei das Nahseh- und Farbsehvermögen. Das Farbsehvermögen ist vom Arbeitgeber nach Erfordernis der wahrzunehmenden Prüfaufgabe festzulegen. So kann auch Prüfpersonal, das eine Farbsehschwäche hat oder farbenblind ist, problemlos zu entsprechenden Prüfaufgaben wie etwa einer Magnetpulverprüfung mit schwarzem Prüfmittel oder Eindringprüfung mit fluoreszierendem Prüfmittel autorisiert werden.

Die industrielle Erfahrungszeit des Prüfpersonals ist vom Arbeitgeber zu bescheinigen. Für die Sicht-, Eindring- oder Magnetpulverprüfung beträgt diese vier Monate. Das Begleiten von Prüftätigkeiten oder eine entsprechende Zuarbeit sind als solche zu werten. Zehn Prozent der oben genannten Erfahrungszeit sind bereits vor der Qualifizierungsprüfung zu bescheinigen.

Hilfsmittel

Die Geräte wie Schweißnahtlehren, Prüfmittel zur Eindringprüfung oder ein Jochmagnet zur Magnetpulverprüfung sind verhältnismäßig günstig zu erwerben und amortisieren sich schnell. Bei der Entscheidung zwischen Eindring- und Magnetpulverprüfung sollte der oft größere Zeitaufwand für die Eindringprüfung bedacht werden. Hierdurch wird die Magnetpulverprüfung, trotz der gerätetechnischen Kosten, oft das wirtschaftlichere Verfahren sein.

Externer Prüfer

Neben der Ausbildung eigener Mitarbeiter besteht die Alternative, ein Dienstleistungsunternehmen zu nutzen. Sind nur wenige Prüfeinsätze pro Jahr zu planen, so kann dies der bequemere und kostengünstigere Weg sein. Bei regelmäßigen Prüfeinsätzen wird sich jedoch immer die Ausbildung eigener Mitarbeiter rentieren.

Typische Schäden

Typische Ungänzen, die mittels Eindringprüfung und Magnetpulverprüfung gefunden werden, sind Risse und Bindefehler an Schweißnähten.

Das Prüfprotokoll und seine Gültigkeit

Neben einer normgerechten Durchführung der zerstörungsfreien Prüfungen ist die Protokollierung von großer Bedeutung. Der geforderte Inhalt eines Prüfprotokolls ist den Durchführungsnormen (ISO 17637 für VT, ISO 3452-1 für PT und ISO 17638 für MT) zu entnehmen. Üblicherweise ist das Protokoll in drei Abschnitte gegliedert. Erstens die Angaben zum Prüfgegenstand, zweitens die Angaben zur Prüftechnik und drittens die Angaben zu Prüfer und Prüfort sowie die Unterschrift des Prüfers. Aus rechtlicher Sicht ist es empfehlenswert, neben dem in den Regelwerken zwingend vorgeschriebenen Inhalt auf folgende, eher selbstverständlich anmutende Sachverhalte hinzuweisen:

Es werden nur solche Ungänzen beurteilt, die mit der im Protokoll genannten Methode zu finden sind. Es kann beispielsweise nicht erwartet werden, dass mit einer Magnetpulverprüfung Risse tief unter der Oberfläche gefunden werden. Weist ein Schadensgutachten derartige Risse als Schadensursache aus, so stellt obiger Hinweis klar, dass diese nicht gefunden werden konnten.

der Befund der zerstörungsfreien Prüfung bezieht sich auf das Prüfdatum. Die zerstörungsfreie Werkstoffprüfung ist generell das Feststellen des Ist-Zustands zum Zeitpunkt der Prüfung. Ein Riss, der zu einem späteren Zeitpunkt entstanden ist, kann also nicht Bestandteil der im Prüfprotokoll ausgewiesenen Prüfung sein. Daher verlangt die DIN EN 1090-2, Mindestwartezeiten nach dem Schweißen – je nach Nahtgröße, Wärmeeinbringung und Stahlsorte – von bis zu 48 Stunden einzuhalten.