Digitalisierung braucht Vernetzung

Schüco Digital & FabricationRund 8.000 Anwender nutzen weltweit die Software SchüCal von Schüco Digital. In Deutschland sind es mehr als 2.000, bei mehr als 600 Metallbau-Partnern. Das Programm ist Basis für eine umfassende digitale Entwicklung der Handwerksbetriebe. Der Beitrag informiert über den Ausbau der Vernetzung mit weiteren digitalen Angeboten des Bielefelder Systempartners. Um die neueste Software PlanToBuild geht es im Interview mit Geschäftsführer Raphael Viemeister auf Seite 12.

Schneller und effizienter durch digitale Vernetzung aus einer Hand für Metallbaubetriebe, die Systemprofile aus Aluminium und Stahl verarbeiten. So lässt sich das Ziel von Schüco auf den Punkt bringen. Mit der Umsetzung sind inzwischen drei Bereiche beschäftigt: Schüco Digital (ca. 150 Mitarbeiter), Schüco Fabrication (ca. 55 Mitarbeiter) und das Corporate Startup PlanToBuild (ca. 8 Mitarbeiter). Die Redaktion metallbau hat Vertreter dieser Firmen in der Kundenwerkstatt in Bielefeld getroffen.

Digitale Kernprodukte rund um SchüCal sind ein Product Configurator (SPC) für die Showrooms der Metallbauunternehmen, die Konstruktionssoftware SchüCad next, die Schüco-Edition Athena von CAD-Plan als AutoCAD-Anwendung und die Schüco Edition E R Plus, eine Kooperation mit dem Entwickler T.A. Project.

Im Docu Center — eine digitale Bibliothek — finden sich Produktkataloge, Anleitungen, Prospekte und Video-Tutorials für Fertigung und Montage. Dank des Werkstatt-Terminals (FDC) können direkt an den Maschinen und Fertigungslinien Videos oder die Informationen für Arbeitsabläufe oder Schnittzeichnungen abgerufen werden. In Deutschland nutzen bereits über 500 Anwender in Metallbau-Werkstätten die PCs mit Touch-Screens.

Wegen zunehmender intelligenter Vernetzung der Maschinen über SchüCal wurde auch Schüco Fabrication mit dem Support kostenfreier Werkstattberatung und –planung dem Unternehmensbereich Partner Development zugeordnet. Aktuell sind über 5.000 Maschinen des Zulieferers im Markt, davon ca. 900 CNC-gesteuert; in Deutschland sind 500 CNC-Maschinen installiert.

Digitalisierung fordert ganzheitliche Sicht

Inwiefern die Digitalisierung eines Betriebs gelingt, dafür ist nicht die Anschaffung eines einzelnen Produkts entscheidend. Christian Neider, Leiter Produktmanagement von Schüco Digital, betont: „Schlüssel ist nicht das einzelne Programm oder die Maschine, sondern ob diese Produkte in den Gesamtkontext des Metallbaubetriebs effizient eingebettet werden. Beispielsweise nützt es dem Metallbaupartner viel mehr, wenn er neben dem Erwerb des Product Configurators für seinen Showroom gleichzeitig seine Mitarbeiter für diesen Einsatz im Kundengespräch schulen lässt.“

Generalunternehmen (GU) mit Abteilungen für Planung und Metallbau arbeiten hochmotiviert an ihren digitalisierten Prozessabläufen, so die Erfahrungen der Schüco-Mitarbeiter. Da sie große Teile der gesamten Prozesskette kontrollieren und in vielen Bereichen mit ERP-Systemen arbeiten, haben sie günstigere Voraussetzungen, ihre Abläufe zu digitalisieren. „Um die Metallbaupartner wettbewerbsfähig zu halten, unterstützen wir sie, bei dieser Entwicklung mitzuhalten und von den Vorteilen der Digitalisierung ebenfalls zu profitieren“, betont Neider.

Schüco Fabrication

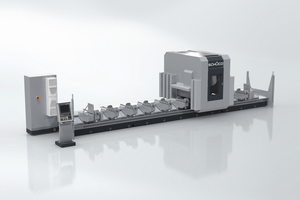

Von den Maschinen ist seit dem Launch auf der BAU 2017 die CNC-Bearbeitungs-Maschine AF 500 zum Verkaufsschlager geworden. „Im Jahr 2019 haben wir jede Woche eine AF 500 ausgeliefert“, berichtet Tina Diekmann, Project Management Office & Marketing von Fabrication Products. Das Bearbeitungszentrum bietet einige spezielle Features, beispielsweise kann sie als 5-Achsmaschine Profile von sechs Seiten bearbeiten, hat anstatt einer Sicherheitseinhausung Lichtschranken und ein durchgehendes Maschinenbett, das bei Zuschnitt und Bearbeitung zugleich für eine hohe Passgenauigkeit der Bauteile sorgt.

„Die Maschine hat dazu beigetragen, dass der Umsatz von Fabrication im Jahr 2018 im Vergleich zu 2017 um 40 Prozent gestiegen ist“, so Diekmann. Aufgaben, die sich mit dem Verkauf der AF 500 verbinden, beschäftigen die Abteilung drei Wochen lang: Für die Installation im Betrieb sind Schüco-Mitarbeiter eine Woche vor Ort, eine weitere Woche begleiten diese die Produktion. Vorab findet die Schulung der künftigen Bediener in der Kundenwerkstatt in Bielefeld statt

Pro Jahr werden hier Mitarbeiter aus ca. 150 Metallbaubetrieben geschult und auf den zukünftigen Einsatz ihrer neuen Maschine vorbereitet. Dafür stehen sieben CNC-Maschinen zur Verfügung. Neben der Profilbearbeitung setzt Schüco auch bei der Montage auf digitale Unterstützung.

Am Profil-Riegel-Stangenautomat LA 100 mit PC-Steuerung und Touch-Screen wird das automatisierte Verarbeiten von Riegelstangen für Fenster gezeigt. Die Maschine mit Barcode-Leser dient zum automatischen Stanzen der Löcher und zum Ablängen von Riegelstangen. Die Berechnung der Riegelstangen für die einzelnen Öffnungsarten und Flügelgrößen sowie für die einzelnen RC-Klassen (Widerstandsklassen) wird automatisch durchgeführt.

Auch die vier Montageplätze sind mit Terminals ausgestattet; derzeit lässt man Kunden testen, über Knopfdruck auf den Bildschirm und mit Headset direkt aus dem Arbeitsprozess heraus technische Fragen mit dem Schüco-Support zu klären. „Für die Werkstattmitarbeiter ist es noch ungewohnt, dass sie uns auch direkt aus der Fertigung bei Fragen und Problemen anrufen können. Aber dieses Angebot trifft auf positive Resonanz“, so die Erfahrung von Neider. Die Kundenwerkstatt bietet eine entspannte Situation, um Entwicklungen auszuprobieren und mit den Kunden anwendungsspezifisch über neue Angebote ins Gespräch zu kommen.

Diekmann zeigt die CNC-Maschine AF 210, die sich als Einsteigermodell ab zwei Mitarbeitern anbietet. Die Maschine verfügt über dieselben Bearbeitungsmöglichkeiten wie das nächst-größere Modell, nur fertigt sie etwas langsamer, da die Spannböcke manuell eingestellt werden müssen. Aber: „Dem Betrieb gelingt der Einstieg in die automatisierte Fertigung, er bleibt konkurrenzfähig und die Investition ist überschaubar“, hebt sie hervor. Für Betriebe mit bis zu 15 Mitarbeitern ist die AF 310 geeignet, unter anderem weil diese CNC-Maschine sowohl Aluminium als auch Stahl verarbeiten kann. Die CNC AF 450 wird Firmen mit 30 bis 50 Mitarbeitern empfohlen.

Die Wirtschaftspsychologin besucht die Metallbauer regelmäßig persönlich. Bei den Firmenbesuchen wird der Generationenunterschied in Sachen Digitalisierung deutlich. „Jungen Kollegen fällt es oft einfacher, Hürden zu überwinden und sich in der digitalen Welt zurechtzufinden, da sie dort aufgewachsen sind. Einige Menschen befürchten auch, dass mit der Digitalisierung ihr Arbeitsplatz ersetzt wird.“ In solchen Fällen werden den Mitarbeitern in der Fertigung die Vorteile aufgezeigt. Diekmann ergänzt: „Dass sich jemand den Neuerungen gänzlich verweigert hat, habe ich noch nicht erlebt.“ Durch die Maschinen entstehen attraktive Arbeitsplätze, die eine hohe Arbeitssicherheit und eine ergonomische Arbeitsumgebung bieten. Das ist komfortabel für die Mitarbeiter. Die Nachfrage nach Hebehilfen steige merklich.

Metallbau & Architektur

Zweifelsohne hängt das Gelingen der Bauobjekte von der reibungslosen Kooperation zwischen Architekten, Planern und ausführenden Betrieben ab. Diese wird ebenfalls zunehmend von der Digitalisierung bestimmt. In diesem Sinn arbeitet Schüco seit einigen Jahren verstärkt den Planern zu, beispielsweise mit der Softwarelösung Plan.One. Die Plattform ermöglicht Architekten, Bauprodukte hersteller- und gewerkeübergreifend zu vergleichen, auszuwählen und als BIM-Objekte in ihre Planungssoftware zu übernehmen. Insgesamt stehen über 150.000 Planungsbausteine mit produktrelevanten Informationen und in verschiedenen BIM-fähigen Formaten zur Verfügung.

Fazit

Die Digitalisierung verändert die Arbeitsabläufe und betrifft jeden Betrieb – egal ob zwei oder 50 Mitarbeiter beschäftigt werden. Schüco arbeitet daran, die Digitalisierung seiner Systempartner aus einer Hand zu ermöglichen, und öffnet gezielt Schnittstellen beziehungsweise kooperiert mit den jeweiligen Zulieferern im Sinne einer ganzheitlichen Sicht. Motto ist: „Die Zukunft des Bauens ist vernetzt. Digitale Lösungen bieten Effizienz und Sicherheit in allen Bauphasen.“

Manche Innovationen brauchen Zeit, bis sie sich im Markt durchsetzen, z.B. die Brillen für die Virtual-Reality-Technologie (VR). An der Verbreitung der Werkstatt-Terminals (FDC), die 2014 in den Markt eingeführt wurden und heute in den Werkstätten von über 500 Betrieben in Deutschland täglich genutzt werden, lässt sich ablesen, dass die Branche entgegen manchem Vorurteil klar auf dem Weg der digitalen Vernetzung ist.