Markus Mersinger, Berater

„Lager mit Lean-Prinzipien ordnen!“Markus Mersinger begleitet seit mehr als 20 Jahren Veränderungsprozesse, vorwiegend im produzierenden Gewerbe. Der Business-Experte findet, dass kleine Betriebe mithilfe von Lean-Prinzipien und digitalen Technologien deutlich effizienter arbeiten könnten.

metallbau: Herr Mersinger, was bedeutet „Lean-Management“ in Bezug auf die Lagerhaltung eines fertigenden Betriebs?

Markus Mersinger: Im Kern geht es um das Sichtbarmachen von Fehlern und das Vermeiden von Verschwendung. Im Lager liegt die klassische Verschwendung in langen Lauf- bzw. Fahrwegen und der Suche nach Artikeln. Lean bietet da einige Prinzipien und Methoden, um mit geringem Aufwand schon große Effekte zu erzielen. In unorganisierten Lagern liegen oft ungenutzte Potenziale.

metallbau: Wie genau könnten Inhaber von Metallbaubetrieben diese ungenutzten Potenziale heben?

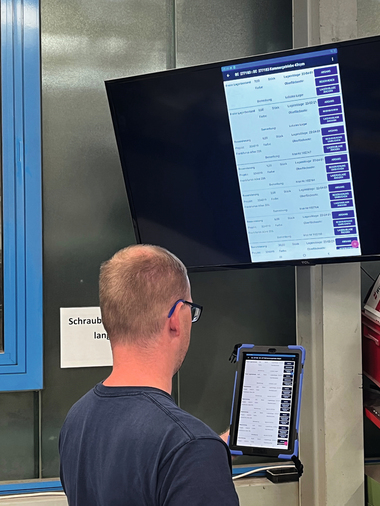

Mersinger: Um es an einem Beispiel konkret zu machen: Um Wegezeiten im Lager zu optimieren, sollte in angemessenen Abständen die Umschlagshäufigkeit aller Artikel gemessen werden. Häufig gebrauchte Artikel sollten nah am Übergabepunkt zur Fertigung lagern. Die Suche nach Artikel signifikant reduzieren kann ein Koordinatensystem, das die Lagerpositionen benennt, zum Beispiel A1, B3 usw.; der Buchstabe bezeichnet das Regal, die Zahl das Fach. Weiterhin hilft der Einsatz digitaler Technologien beim Buchen des Warenein- und ausgangs: Wir kennen das Scannen von QR-Codes mit dem Smartphone meist aus dem privaten Bereich. Diese relativ kostengünstige und zeitsparende Technologie ist auch für die Lagerwirtschaft verfügbar. Betriebe können anhand von digital erfassten Daten dann auch leichter die Lager-Umschlaghäufigkeit eines Artikels ermitteln.

metallbau: Was empfehlen Sie Unternehmern, die ihr Lager effizienter organisieren möchten, als ersten Schritt?

Mersinger: In meiner Beratungspraxis erlebe ich oft: Wer ein Problem wirklich verstanden hat, hat es schon fast gelöst. Ein erster Schritt wäre also zu analysieren, wo genau Verbesserungs-Potenziale liegen. Inhaber von Metallbaubetrieben könnten damit beginnen, Zeiten zu ermitteln und Kennzahlen zu bilden. Zum Beispiel die durchschnittliche Zeit, die ein Artikel aus dem Lager bis in die Produktion oder den Lieferwagen benötigt. Eine Gesamtzeit kann außerdem unterteilt werden in Wegezeit, Rückfragen, Fehlpickungen und Pickzeit. Die ersten drei genannten Zeiten entsprechen Verschwendung, lediglich die Pickzeit, also die Zeit von der Artikelentnahme aus dem Regal bis zum Ablegen am Ort des Gebrauchs, zählt zur Wertschöpfung. Nur dafür bezahlt – streng genommen – der Kunde.

metallbau: Allein die Ist-Analyse hört sich nach erheblichem Aufwand an?

Mersinger: Wer sich mit so einer Erfassung schwertut, kann erst einmal Wegediagramme erstellen. Solche Aufzeichnungen legen schnell offen, wenn das Herbeischaffen von Artikeln recht chaotisch vonstattengeht. Um zügig mögliche Verbesserungen zu identifizieren, empfehle ich die Unterstützung eines Experten. Ein externer Spezialist schaut unvoreingenommen auf den Lagerbetrieb und kann bei der operativen Begleitung einer Verbesserungsmaßnahme den Beteiligten direkt Lean-Techniken vermitteln. Mitarbeiter merken schnell, dass die Arbeit mit Lean-Prinzipien angenehmer ist, weil es störungsfreier wird. Deshalb nehmen Beschäftigte Lean-Grundsätze schnell an und geben sie an neue Kollegen weiter. Das sorgt unter anderem dafür, dass eine neu geschaffene Lager-Effizienz beibehalten wird.

metallbau: Inhaber kleiner Betriebe verbinden externe Beratung oft mit hohen Kosten, viel zeitlichem Aufwand und der Frage, ob sich das alles lohnt. Wie räumen Sie solche Bedenken aus?

Mersinger: Gehen wir mal von einem Betrieb aus, der fünf festangestellte Mitarbeiter hat, die täglich 20 Prozent ihrer Arbeitszeit – also circa eineinhalb Stunden – verschwenden, wenn sie im Lager nach Artikeln suchen, die nicht mehr vorrätig sind, Material nicht auf Anhieb finden oder lange Wege zurücklegen müssen. Auch Einsortieren und Buchen von Warenzugängen kann unnötig viel Zeit kosten. Durch den Einsatz von Lean-Methoden, kombiniert mit digitaler Technik, lassen sich diese 20 Prozent verschwendete Arbeitszeit pro Kopf vermeiden.

metallbau: Das hört sich nach einem echten Plus von Kapazitäten für andere Aufgaben an!

Mersinger: Ja, bei 20 Prozent mal fünf Angestellten entspricht das dem Potenzial eines weiteren Mitarbeiters. Das Unternehmen könnte also kapazitätsneutral wachsen und mehr Aufträge realisieren. Ein Effekt in dieser Größenordnung lässt sich oft schon mit ein bis zwei Tagen Analyse plus zwei bis drei Tagen operativer Umsetzung erzielen. Über eine Amortisierung dieser fünf Tage brauchen wir beim Zugewinn der Kapazität einer Vollzeit-Arbeitskraft dann nicht weiter zu reden.