Freiformfassade

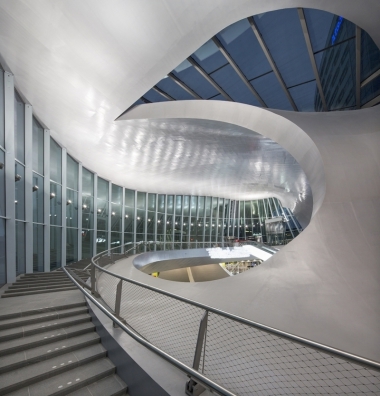

Alles ist möglichAnnähernd alle Hersteller von Fassadenelementen bieten im Portfolio strukturierte Konstruktionssysteme für Freiformfassaden an. Im Folgenden berichten wir exemplarisch über einige und stellen diesen individuelle Lösungen für Gebäude-hüllen gegenüber.

Mit der zunehmenden Leistungsfähigkeit von Computern werden Begriffe wie Rechter Winkel, Vertikale und Horizontale zunehmend obsolet. Der Kreativität der Entwerfer, seien es nun Architekten, Ingenieure oder bildende Künstler, sind keine Grenzen mehr gesetzt. Bei den mitunter atemberaubenden Designs stellt sich heutzutage nicht mehr die Frage, ob man das bauen kann, sondern nur noch, wer das bauen kann – und will.

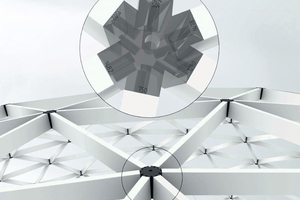

Alle Fassadensysteme, die wir im Folgenden vorstellen, zeigen einen ähnlichen Lösungsansatz: Bei allen wird die freigeformte Gebäudesilhouette in dreieckige Teilflächen zerlegt, womit geometrisch jede Oberflächenform erzeugbar ist. Das ist noch wenig überraschend. Spannender ist vielmehr dieses: Alle Hersteller betonen unisono, dass bei ihnen die Komplexität ihres Fassadensystems von den linearen Verbindungselementen in den Knoten gewandert ist. Das meint, dass sich alle konstruktiven und haustechnischen Erfordernisse im Verbindungspunkt befinden und der lineare Teil häufig aus einem bewährten Strangpressprofil besteht. Bei allen bleibt jedoch als Kernfrage, wie man möglichst effektiv und bei geringen thermischen Verlusten sehr viele Profilstränge in einem Punkt verbindet. Darüber hinaus ist die Schlagregenfestigkeit und statische Bestimmtheit (Begehbarkeit, Schneesicherheit etc.) zu klären und ob etwa für die Haustechnik noch eine Verkabelung durch diesen Punkt zu führen ist.

Auch die gefundenen Lösungen basieren durchweg auf demselben Grundgedanken: Alle Knoten werden im Vorfeld in ihren Schnittpunkten und jeweiligen -winkeln mittels Software parametrisiert berechnet und dann mit Hilfe eines 3D-Druckers oder einer digital angesteuerten Bohr-/Fräsanlage in der Stückzahl eins produziert.

Arbeitsweise von Pulverbettdruckern

In der Regel erfolgt der 3D-Druck mit einem Pulverbettdrucker. Dabei wird über eine ausgeklügelte Mechanik eine dünne, immer exakt gleichhohe Pulverlage in eine Wanne eingebracht, die sich in einem abgeschlossenen, absolut windstillen Volumen befindet. Diese Pulverschicht hat die Höhe von genau einer Ebene des 3D-Drucks. Nun schießt ein Laser auf die Punkte, die in dieser Ebene zu dem zu druckenden Bauteil gehören und schmilzt damit das Pulver auf, was sich damit an dieser Stelle verfestigt.

Die Art des Pulvers ist für den Drucker unerheblich, es kann von Kunststoff, über Aluminium, Kupfer, Stahl oder sogar aus Edelstahl bestehen. Die Materialart bestimmt lediglich, mit welcher Energie der Laser strahlen muss, und wie lange der jeweilige Strahl andauert, damit das Pulver aufschmilzt. Daraus ergibt sich die effektive Druckgeschwindigkeit. Sobald der Laser alle Punkte einer Lage abgefahren hat, senkt sich die Druckwanne um genau eine Lagenhöhe ab, die Mechanik bringt eine weitere Pulverschicht auf und der Laser beginnt erneut zu arbeiten. Das zu druckende Bauteil wächst gewissermaßen nach unten in das Pulverbett hinein.

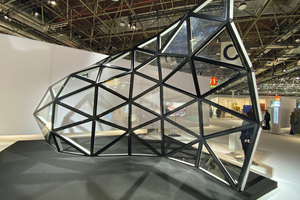

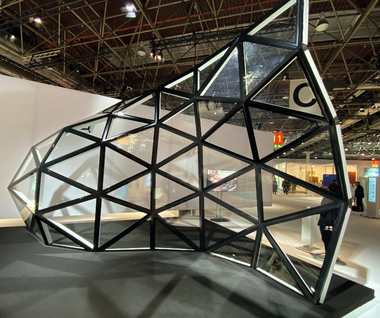

Jansen: VISS³

Im Rahmen einer Forschungskooperation mit der TU Delft/NL, dem Ingenieurbüro knippershelbig, Stuttgart/D, und der Firma MG Metalltechnik, Matrei/A, hat der Schweizer Zulieferer Jansen die Anwendung von 3D-Druck-Technologien zur Herstellung von Stahlknoten untersucht. Diese kommen in Verbindung mit VISS-Profilen zur Anwendung. Diese Knoten können mehrarmig und mit verschiedenen Winkeln individuell ausgebildet sein, was auch spitze und stumpfe Winkel innerhalb eines Knotens erlaubt. Die VISS³-Fassade ist selbsttragend, die Last wird direkt über die Profile und Verbindungsknoten geführt. Eine gesonderte Unterkonstruktion ist nicht erforderlich. Das System arbeitet mit schlanken Profilen und eignet sich auch für die Aufnahme großflächiger Gläser. Es können 50 und 60 mm breite Profile in verschiedenen Profiltiefen eingesetzt werden.

Besondere Aufmerksamkeit wurde von Jansen bei der Freiformfassade auf die Dichtungsebene gelegt. Die auf dem Metallknoten liegenden Dichtungsknoten entstammen ebenfalls einem 3D-Drucker. Sie werden passend zu dem jeweiligen Verbindungsknoten produziert, sodass die Entwässerung nur über eine Ebene erfolgt. Der Anschluss der Profile an den Knoten ist verdeckt ausgeführt und schafft eine homogene Ansicht. Die Grundkonstruktion basiert auf Standardartikeln der VISS-Systemfassade, wodurch eine einfache und schnelle Montage möglich ist, zumal für die Verbindung von Knoten und Profil kein Spezialwerkzeug erforderlich ist.

Wicona: Studie zu einem 3D-Fassadenknoten

Der dreidimensionale Fassadenknoten von Wicona geht auf eine Initiative von Prof. Dr. Ulrich Knaack von der TU Darmstadt zurück, der dem dortigen Institut für Statik und Konstruktion vorsteht. Zusammen mit den Firmen imagine computation (parametrisches Design), Kegelmann Technik (3D-Druck-Dienstleister), Rossmanith Fenster + Fassade (Fassadenbau) und dem Aluminiumsystemhaus Wicona (Systemanbieter, gehörig zu Norsk Hydro ASA) wurde ein Konzept entwickelt.

Der monolithische Knoten ist prozesssicher und besitzt eine gute handwerkliche Realisierbarkeit. Bewusst verzichtet wurde auf Einschieblinge und auch auf das Schweißen von Knoten sowie einen aufwändigen Profilzuschnitt. Vielmehr beschränkt sich die Bearbeitung auf einen einfachen Kappschnitt und eine einfache Fixierung, wobei das Strangpressprofil selbst unverändert bleibt. Die individuelle Knotenproduktion erfolgt mannlos und ohne Werkzeugvorbereitung bei gleichbleibender Qualität. Auch bietet der Hersteller eine Ausführung in allen schweißbaren Metallen an. Grundsätzlich besitzt gedruckter Stahl nur ein etwas schlechteres E-Modul als gewalzter Stahl, übertrifft hingegen Gussstahl bei Weitem.

Schüco: grid2shell

Anders als bei den vorangegangenen Konstruktionsweisen basiert das neue dreidimensionale Fassadensystem grid2shell von Schüco International auf gefrästen Knotenpunkten, die Aluminiumstrangpressprofile miteinander verbinden. Die Knotengeometrien werden ebenfalls mittels parametrischer Computermodelle ermittelt und als Einzelanfertigungen mit Hilfe digitaler Fräsanlagen produziert. An der Baustelle selbst ist keine weitere Bearbeitung – und auch kein Schweißen mehr – erforderlich. Die Aluminiumprofile weisen an ihren Stirnseiten Schraubtaschen auf, in denen man mit einer Kardan-Ratsche hinter die Kopfplatte kommt. Im Fassadenknoten finden sich an den individuell erstellten Montagestößen jeweils zwei Gewindelöcher, in die die Schrauben greifen, welche durch die Kopfplatte geführt werden. Hinterher werden die Schraubtaschen mit unauffälligen Abdeckplatten verschlossen.

Gartner: Es gibt kein System zweimal

Josef Gartner gehört zu dem im italienischen Vittorio Veneto ansässigen Unternehmen Permasteelisa S.p.A. Der Konzern ist bekannt für die weltweite Realisation spektakulärer, durchaus auch sphärisch gekrümmter Fassaden mit entsprechend mehrfach gewölbten Gläsern. Permasteelisa arbeitet immer kundenorientiert und hat in dem Sinne keinen „Standardknoten“ im Portfolio. Allerdings räumt Felix Schmitt, Stahlbauingenieur und Fassadenplaner bei Gartner ein, dass sein Konzern eine erkennbare Handschrift bei der Ausführung gewisser Details habe. Entsprechend finden bewährte Lösungsstrategien immer wieder Eingang bei der Bearbeitung aktueller Projekte.

Beispielhaft für das Niveau, auf dem sich die Projekte von Permasteelisa bewegen, ist einmal der Anbau des Academy Museum of Motion Pictures (die berühmte Oscar-Akademie) in Los Angeles. Die von Renzo Piano entworfene Ergänzung besitzt ein kugelförmiges Glasdach und drei Skywalks, die dieses Kinotheater für 1.000 Personen mit dem Altbau verbinden. Diese Verbindungen sind erdbebensicher ausgelegt und können erdstoßbedingte Verschiebungen bis zu 1,20 m aufnehmen.

Der andere Bau ist der Apple Park im kalifornischen Cupertino, das kreisrunde Hauptquartier des bekannten Handy-Herstellers. Der Gebäudedurchmesser beträgt 461 m und seine Fassade besteht aus den größten und überdies auch noch gekrümmten Scheiben, die bislang weltweit verarbeitet wurden. Für deren Montage wurden eigens Baumaschinen entwickelt bzw. angeschafft, die in ihrer Größe weltweit einmalig sind. Diese stehen nunmehr im Hauptwerk von Gartner in Gundelfingen, wo man seinerzeit auch die Fassadenelemente für Apple gefertigt hat.

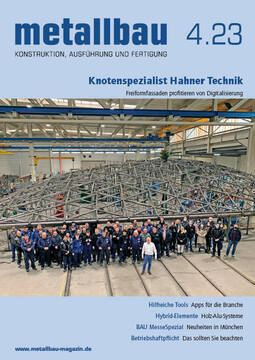

Hahner Technik: Individualfertigung

Hahner Technik hat sich im Bereich der Freiformfassaden als Anbieter von Sonderlösungen etabliert, die vor allem von namhaften bildenden Künstlern wie etwa Olafur Eliasson, Alicja Kwade, Flaka Haliti oder Katharina Grosse rege abgefragt werden. Zusammen mit Prof. Dr.-Ing. Julian Lienhard, Leiter des Instituts für Tragwerkentwurf der Universität Kassel, entstand 2017 etwa eine Freiformfassade für das neue Empfangsgebäude des Saurierparks in Bautzen. Die Außenhaut des von rimpf Architektur entworfenen Gebäudes besteht aus einem Netzwerk dreieckiger ETFE-Luftkissen, die von einer amorphen Stahlgitterstruktur gehalten werden. Hierfür wurde seinerzeit ein Freiformknoten entwickelt, der wie auch bei den bereits vorgestellten Systemen jeweils in der Stückzahl eins mittels einer computergesteuerten Bohr-/Fräsanlage produziert wurde, die von dem Hersteller FICIP stammt. Auch hier war eine parametrische Erstellung der Fassadenabwicklung erforderlich. Mit den Programmen Rhino und Grashopper wurden Knotengeometrien automatisch generiert und anschließend als Steuerbefehle für die ausführende Maschine überführt.

Parametrische Fassaden, die auf dreieckigen Teilflächen basieren und die von einem standardisierten Freiformknotensystem gehalten werden, können vieles, aber nicht alles: Die Sonderwünsche von Künstlern und Architekten können nämlich sehr vielfältig sein. Als Beispiel, wo solche Systeme an ihre Grenzen kommen, nennt Bernhard Hahner das Projekt Common Sky der Albright-Knox Art Gallery in Buffalo nahe der Niagara-Fälle. Hier finden sich Freiformglasflächen, unter die Spiegelflächen angeordnet wurden, was zu einem kaleidoskopartigen Effekt führt. Für dieses Projekt waren 15.000 unterschiedliche Laserzuschnitte erforderlich, die es überdies logistisch zu verwalten galt.

Weitere Fotos